V moderní výrobě elektroniky se výrobky stále více miniaturizují a integrují, přičemž vzdálenosti mezi součástkami se měří v mikrometrech - detaily, které jsou pouhým okem neviditelné, natož aby se daly odhalit vnitřní vady. Právě v této souvislosti se jako "mikroskop" v tomto odvětví prosadila technologie rentgenového nedestruktivního testování, zejména systém "online rentgenové kontroly". Tento systém změnil celý proces kontroly kvality z "namátkové kontroly" na "úplnou kontrolu" a z "kontroly vzorků" na "úplnou kontrolu". ‘ruční‘ na "automatizované", čímž se výrazně zvýšila výtěžnost a efektivita výroby. V této pasáži se chceme zabývat tím, jaká řešení mohou rentgenové kontrolní stroje poskytnout průmyslu a jakou převahu mají ve výrobním procesu čipů pro mobilní telefony, drony.

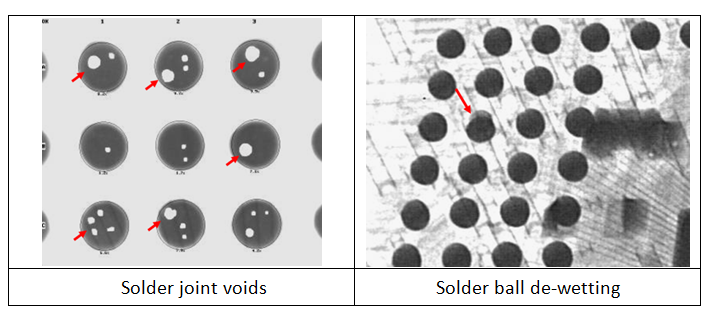

Nejprve bychom se rádi zmínili o problému skrytých vad při výrobě elektroniky. Na úvod je třeba si uvědomit, že s rychlým rozvojem 5G, umělé inteligence a internetu věcí se požadavky na složitost návrhu desek plošných spojů v koncových zařízeních stále zpřísňují. Vezměme si jako příklad základní desku chytrého telefonu: deska plošných spojů o velikosti dlaně je hustě osazena stovkami čipů, kondenzátorů, rezistorů a dalších součástek. Mnohé z těchto kritických komponent jsou zabaleny pomocí technologií BGA (Ball Grid Array) nebo CSP (Chip-Scale Packaging), kde jsou pájecí spoje ukryty pod čipem. Tradiční vizuální kontrola a metody AOI (Automated Optical Inspection) jednoduše nejsou schopny určit kvalitu pájení. Podobně u zařízení, jako jsou ovladače dronů, moduly pohonů elektrických nástrojů a hlavní řídicí desky průmyslových kamer, není integrace vnitřních obvodů o nic méně složitá než u spotřební elektroniky. Pokud se vyskytnou problémy, jako jsou prázdná místa v pájce, studené pájecí spoje nebo zkraty, může to snadno vést k nestabilnímu provozu zařízení, přerušení signálu nebo dokonce k havárii systému, což by nemělo být podceňováno.

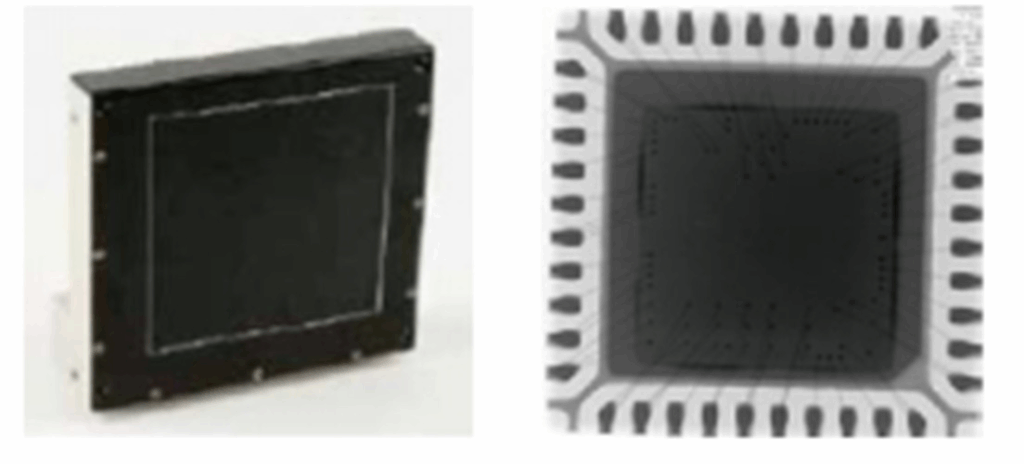

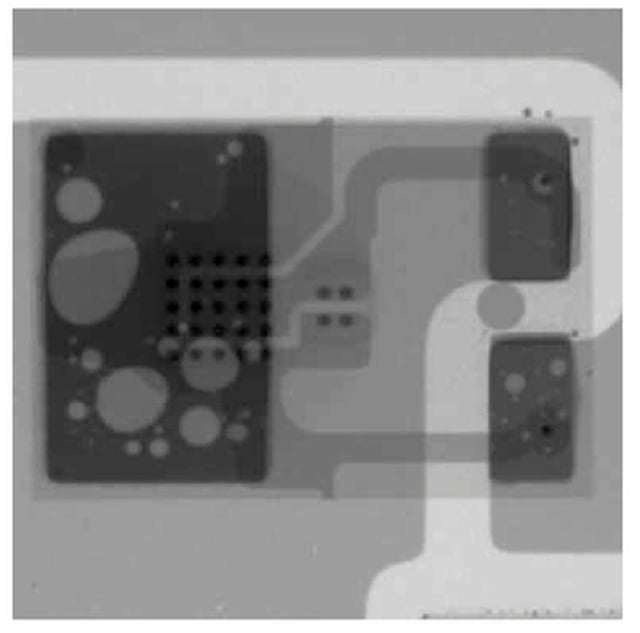

Za druhé bychom rádi zmínili hodnoty rentgenových kontrolních zařízení online. Rentgenová kontrola, což je technologie, která využívá vysokoenergetické paprsky k pronikání do objektů a vytváření obrazů, dokáže "prohlédnout" vnitřní strukturu součástek a přímo sledovat stav pájecích spojů, celistvost spojů a vady materiálu. Na rozdíl od tradiční offline kontroly lze online rentgenové systémy bezproblémově integrovat do výrobních linek a dosáhnout tak automatického podávání, automatického skenování, automatického posuzování a zpětné vazby dat. Existují čtyři oblasti, které mohou maximalizovat hodnoty online rentgenových kontrolních zařízení. Hodnota jedna je plné pokrytí skenování: spočívá v tom, že se již nespoléhá na náhodný výběr vzorků, každou desku a každý čip lze naskenovat a zkontrolovat; Hodnota dvě je zpětná vazba v reálném čase: spočívá v tom, že dokáže okamžitě identifikovat vady a spustit alarm, čímž zabrání vadným výrobkům vstoupit do dalšího procesu; Hodnota tři je sledovatelnost v uzavřené smyčce: čtvrtou hodnotou je přesnost na úrovni mikronů: výsledky jasně ukazují strukturu pájecích kuliček BGA, vývodů integrovaných obvodů, vnitřních bublin atd. Výhody používání takových rentgenových kontrolních zařízení, jako je Nectec‘NX-CT160 online rentgenový kontrolní přístroj, jsou neomezené. Během rentgenové kontroly byl na cílovém elektronickém předmětu zjištěn pád pájecí kuličky čipu. Okamžitou změnou parametrů pájení bylo zabráněno následnému rozsáhlému vyřazení. Podobně po pájení přetavením může rentgenová kontrola okamžitě odhalit potenciální skryté problémy, jako jsou studené pájecí spoje a přemostění na řídicích deskách dronů, což výrazně zlepšuje stabilitu továrny.

Za třetí bychom rádi zmínili širokou škálu aplikačních scénářů pro tyto rentgenové kontrolní stroje. Ačkoli se původně používaly pro spotřební elektroniku, jako jsou mobilní telefony a tablety, v posledních letech se online rentgenová kontrola stále častěji uplatňuje i v jiných oblastech kvůli rozšířené poptávce po vysoké spolehlivosti. Existují čtyři reprezentativní nově vznikající oblasti. První oblastí je systém řízení nových energetických baterií: tyto stroje mohou kontrolovat kvalitu pájecích spojů a svařování spojovacích desek; druhou oblastí je řídicí jednotka automobilové elektroniky: tyto stroje mohou ověřovat stav zaplnění vnitřních průchodek ve vícevrstvých deskách; třetí oblastí je lékařské elektronické vybavení: tyto stroje mohou kontrolovat kvalitu pájecích spojů na hlavních řídicích deskách glukometrů, řídicích deskách ventilátorů atd.; čtvrtou oblastí je hlavní řídicí modul průmyslové automatizace: tyto stroje mohou zajistit, aby tato zařízení běžela v dlouhodobém stabilním provozu, jako jsou PLC a desky frekvenčních měničů. Na závěr tohoto odstavce je třeba říci, že s rozvojem pokročilých obalových technologií, jako je mikromontáž, heterogenní balení a balení flip chipů, význam rentgenové kontroly neustále roste a stává se nepostradatelnou součástí výrobních linek SMT.

Za čtvrté bychom se rádi zmínili o budoucích trendech rentgenových kontrolních strojů, aby byly inteligentnější, účinnější a integrovanější podle současných průmyslových norem. Dnešní rentgenové systémy již nejsou jen o "pořizování snímků". Díky zavedení algoritmů umělé inteligence mohou automaticky identifikovat různé složité vady a provádět inteligentní posuzování a klasifikaci vad. Díky technologii hlubokého učení je navíc systém s přibývajícím používáním chytřejší a dokáže dokonce předpovídat vady a vydávat doporučení pro optimalizaci procesů na základě historických dat.

Detekční systém se zároveň postupně integruje s výrobními systémy, jako jsou MES a ERP, stává se součástí chytré továrny a neustále zvyšuje úroveň své digitalizace a inteligence.

Závěrem lze říci, že online rentgenová kontrola hraje významnou roli od základních desek chytrých telefonů po ovladače dronů, od spotřební elektroniky po průmyslové řídicí systémy. Nejenže zvyšuje standardy řízení kvality v elektronické výrobě, ale slouží také jako kritický nástroj pro dosažení vizualizace procesů a kontroly kvality v kontextu Průmyslu 4.0. V budoucnu, s tím, jak se budou komponenty dále vyvíjet směrem k miniaturizaci a trojrozměrnému designu, se scénáře použití rentgenové kontroly budou jen rozšiřovat. Ať už jste výrobní inženýr, manažer kvality nebo profesionál se zájmem o inteligentní výrobu, je nezbytné si uvědomit hodnotu této "transparentní technologie".