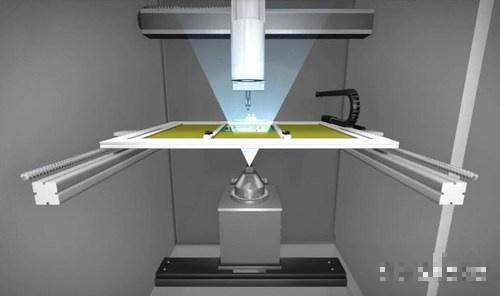

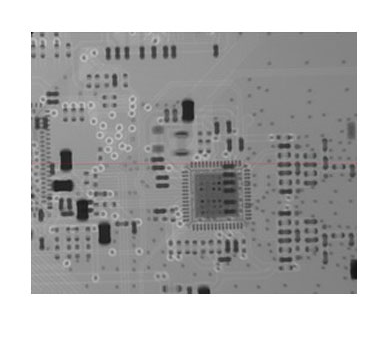

V této pasáži se budeme zabývat principy rentgenové kontrolní technologie. Podstata rentgenové kontrolní technologie spočívá ve využití pronikavých vlastností rentgenového záření k vizualizaci vnitřní struktury objektů. Když rentgenové záření prochází materiály s různou hustotou, je v důsledku těchto rozdílů v hustotě v různé míře absorbováno, a vytváří tak odpovídající vnitřní obrazy. Konkrétně hustší kovové materiály, jako jsou pájené spoje, vykazují silnou absorpci rentgenového záření, což vede k výrazným obrysovým obrazům. Naproti tomu materiály s nižší hustotou, jako jsou substráty desek plošných spojů nebo dutiny uvnitř pájecích spojů, absorbují méně rentgenového záření, což vede k různým úrovním šedé škály v obrazech. Poté, co kontrolní zařízení přesně zachytí tyto rozdíly, může sestavit přesné snímky vnitřní struktury objektu a poskytnout intuitivní důkazy pro následnou detekci a analýzu vad. Při montáži SMT jsou pájecí kuličky obalů typu BGA (ball grid array) a CSP (chip-scale packaging) umístěny ve spodní části vývodů a pájecí spoje jsou zakryty tělem obalu, což tradiční optické kontrole (AOI) ztěžuje účinnou kontrolu kvality jejich pájení. Vysvětlíme některé aplikace, které mohou rentgenové přístroje využít při kontrole vad výrobků SMT.

První aplikací je detekce prázdného pájecího spoje. Pokud se během procesu pájení přetavením nepodaří zcela odstranit plyn z pájecí pasty, vytvoří se v pájecích spojích dutiny. Přítomnost těchto dutin oslabuje strukturální pevnost pájecích spojů, snižuje jejich elektrickou vodivost a může dokonce způsobit předčasné selhání elektronických součástek.

Druhou aplikací je detekce problémů s mosty. Během procesu pájení může nadměrné množství pájky nebo nepřesné umístění pájecí podložky způsobit přemostění mezi pájecími spoji. Přemostění

může narušit normální elektrický výkon obvodu a způsobit poruchy, například zkrat. Rentgenová kontrola může jasně ukázat rozložení pájky mezi pájecími spoji.

a přesně zjistit, zda se v obvodu nevyskytují přebytečné pájecí můstky, aby se zajistilo, že elektrický výkon obvodu splňuje požadavky návrhu, a neprodleně je odstranit.

bezpečnostní riziko.

Třetí aplikací je detekce otevřeného obvodu a studeného pájecího spoje. V některých případech může v důsledku neúplného roztavení pájky nebo nesprávných svařovacích operací dojít ke vzniku studených pájecích spojů nebo otevřených obvodů. Tyto problémy se svařováním mohou vážně ovlivnit elektrickou vodivost obvodu a způsobit poruchy elektronických zařízení. Rentgenová kontrola může snadno identifikovat řadu závad svařování, jako jsou studené pájecí spoje a otevřené obvody, pečlivou kontrolou hustoty a tvaru pájecích spojů, což poskytuje přesné důkazy pro včasné opravy a zajišťuje výkon a kvalitu elektronických výrobků.

Nyní se budeme zabývat některými výhodami této kontrolní technologie rentgenových přístrojů. První výhodou jsou bezeztrátové testovací vlastnosti. Rentgenová kontrola je nedestruktivní testovací metoda, která nezpůsobuje žádné fyzické poškození desek plošných spojů nebo svařovaných dílů. Tato vlastnost umožňuje

výrobci sledovat kvalitu svařování v reálném čase během výrobního procesu, okamžitě identifikovat a řešit případné problémy, aniž by se museli obávat, že to negativně ovlivní výkonnost konečného výrobku. Ve srovnání s některými destruktivními metodami zkoušení může rentgenová kontrola zajistit kvalitu výrobku a zároveň snížit náklady na zkoušení a zvýšit efektivitu výroby.

Druhou výhodou je zobrazování s vysokým rozlišením a vysoká spolehlivost. Rentgenová kontrolní technologie dokáže zobrazit s vysokým rozlišením i malé detaily, jako jsou pájené spoje, a zajistit tak komplexní a detailní kontrolu kvality svařování. Dokonce i vnitřní vady, které jsou obtížně zjistitelné pomocí tradičních kontrolních metod, lze jasně odhalit pomocí rentgenových snímků, což inspektorům poskytuje přesné a spolehlivé výsledky kontroly. Tato vysoce spolehlivá kontrolní metoda pomáhá zlepšit celkovou kvalitu výrobků a zvýšit konkurenceschopnost na trhu.

Třetí výhodou je schopnost zpracovávat složité obalové struktury. S rozvojem elektronického průmyslu se stále častěji objevují složité obalové struktury plošných spojů s vysokou hustotou, jako jsou BGA, CSP a PoP. Kvalita pájení těchto obalových forem má zásadní význam pro celkový výkon desky plošných spojů, avšak tradiční kontrolní metody mají často problémy s řešením těchto problémů. Rentgenová kontrolní technologie se svou výkonnou penetrační schopností a přesnými zobrazovacími účinky může snadno splnit požadavky na kontrolu těchto složitých obalových struktur, rychle identifikovat a opravit potenciální vady pájení a zajistit vysoce výkonný provoz desky s plošnými spoji.

Čtvrtou výhodou je možnost podpory dávkového testování a automatizované výroby. Rentgenovou kontrolní technologii lze použít nejen pro individuální kontrolu desek plošných spojů, ale také pro online kontrolu v hromadných výrobních procesech. V kombinaci s pokročilým automatizačním zařízením umožňuje rentgenová kontrola rychlou a efektivní kontrolu kvality ve velkých výrobních procesech.

To nejen zvyšuje efektivitu výroby, ale také zajišťuje, že kvalita pájení každé desky plošných spojů splňuje přísné normy, což je silnou zárukou stabilní výroby elektronických výrobků.

Nyní se budeme zabývat některými běžnými problémy a odpovídajícími řešeními těchto rentgenových kontrolních zařízení. Prvním problémem může být problém prázdných pájecích spojů. Dutiny uvnitř pájecích spojů jsou jednou z nejčastějších vad při montáži SMT, zejména při pájení BGA. Nadměrně velké dutiny mohou oslabit mechanickou pevnost a elektrickou vodivost pájecích spojů a ovlivnit stabilní provoz elektronických součástek. Rentgenová kontrolní technologie dokáže přesně změřit velikost, tvar a rozložení dutin a zajistit, aby míra dutin byla kontrolována v rozumném rozmezí.

Druhým problémem může být deformace pájecí kuličky nebo problémy s prohlubní. Při pájení BGA může deformace nebo vtlačení pájecích kuliček vážně ovlivnit výsledky pájení. Abnormální tvary pájecích kuliček mohou vést ke špatnému kontaktu v pájecích spojích, snížené elektrické vodivosti, a dokonce k falešnému pájení. Rentgenová kontrola může jasně odhalit abnormální tvary pájecích kuliček a včas upozornit na problémy s kvalitou pájení.

Třetím problémem mohou být problémy s nesouosostí obrobku. Během procesu montáže SMT mohou poruchy stroje, chyby obsluhy nebo problémy s kvalitou materiálu způsobit nesprávné souosé obrobků. Nesouosost obrobků ovlivňuje přesnost montáže a elektrický výkon elektronických součástek, což následně vede k poruchám výrobku. Rentgenová kontrola může zkontrolovat přesnou polohu obrobků, okamžitě odhalit a odstranit problémy s nesouosostí.

Závěrem lze říci, že v moderní výrobě elektroniky jsou elektronické součástky a desky s plošnými spoji stále menší a jejich funkce jsou stále složitější, což klade vyšší nároky na technologii kontroly zpracování čipů SMT. Technologie rentgenové kontroly se díky svým výhodám efektivní, bezeztrátové a přesné kontroly stala účinným prostředkem pro řešení vad pájení, které jsou obtížně zjistitelné pomocí tradičních optických kontrolních metod. Zajišťuje nejen spolehlivost pájení desek plošných spojů s vysokou hustotou, ale také výrazně zlepšuje celkovou úroveň kontroly kvality výrobního procesu.