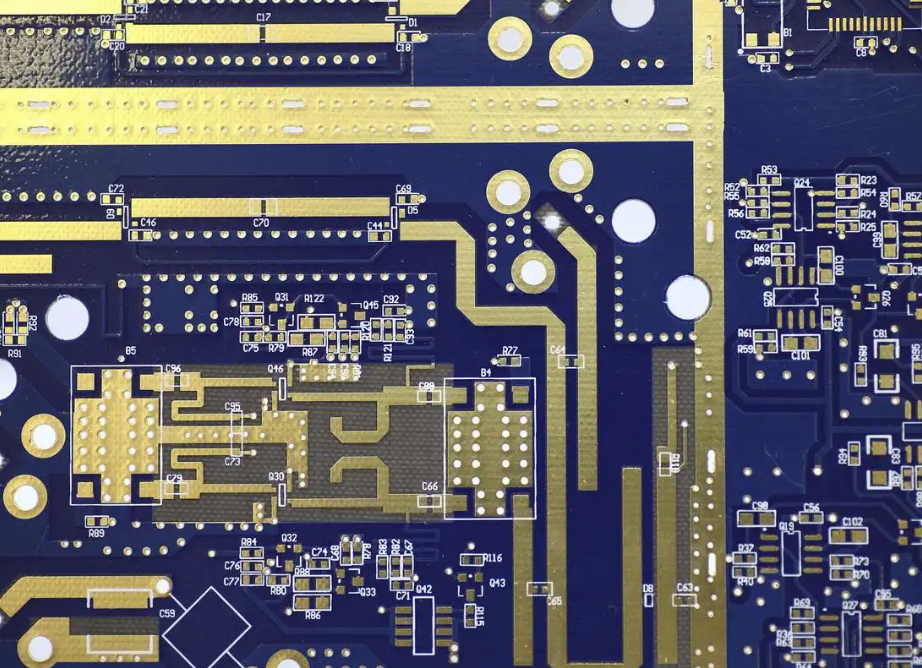

Montáž technologií povrchové montáže (SMT) je základním procesem moderní elektronické výroby, který umožňuje efektivní a přesné spojení součástek a desek plošných spojů (PCB) pomocí technologie povrchové montáže, což výrazně zvyšuje spolehlivost výrobků a efektivitu výroby. Na úvod této kapitoly se nejprve ponoříme do analýzy základních technik SMT. Technologie povrchové montáže (SMT) umožňuje dosáhnout elektrického spojení přímou montáží elektronických součástek na povrch desky s plošnými spoji (DPS). Její základní princip je založen na přesném umístění a termodynamické kontrole. Na rozdíl od tradiční technologie průchozí montáže používá SMT jako médium pájecí pastu, která se přesně nanáší na podložky prostřednictvím tiskárny pájecí pasty a poté využívá optický rozpoznávací systém stroje pick-and-place k dosažení polohy součástek na úrovni mikronů. Během pájecího procesu přetavovací pec přesně řídí teplotní profil, takže pájecí pasta prochází čtyřmi fázemi: předehřev, konstantní teplota, přetavení a chlazení. Naše produkty Nectec jsou nejen kompletní, ale podporují všechny čtyři výše uvedené fáze. Efekt povrchového napětí umožňuje samočinné vyrovnání a spojení mezi vývody součástek a podložkami. Klíč k této technologii spočívá v reologických vlastnostech pájecí pasty, algoritmech kompenzace přesnosti umístění a řízení rovnováhy tepelné vodivosti. Tyto prvky společně zajišťují spolehlivost miniaturizované elektronické montáže s vysokou hustotou a vytvářejí základ pro kontrolu kvality v následných procesních tocích. Dále se zabýváme výrobním procesem technologie SMT. Procesní tok technologie SMT (Surface Mount Technology), jakožto základní součást výroby elektroniky, obvykle zahrnuje čtyři hlavní fáze: tisk pájecí pasty, umístění součástek, pájení přetavením a kontrolu.

Naše produkty Nectec jsou nejen kompletní, ale podporují všechny čtyři výše uvedené fáze. Efekt povrchového napětí umožňuje samočinné vyrovnání a spojení mezi vodiči součástek a podložkami. Klíč k této technologii spočívá v reologických vlastnostech pájecí pasty, algoritmech kompenzace přesnosti umístění a řízení rovnováhy tepelné vodivosti. Tyto prvky společně zajišťují spolehlivost miniaturizované elektronické montáže s vysokou hustotou a vytvářejí základ pro kontrolu kvality v následných procesních tocích. Dále se zabýváme výrobním procesem technologie SMT. Procesní tok SMT (technologie povrchové montáže), jako základní součást výroby elektroniky, obvykle zahrnuje čtyři hlavní fáze: tisk pájecí pasty, umístění součástek, pájení přetavením a kontrolu.

Nejprve vysoce přesné sítotiskové stroje rovnoměrně nanášejí pájecí pastu na plošné spoje. Následně se k přesnému umístění součástek používá polohovací systém s viděním, přičemž stroje pick-and-place odebírají součástky pomocí trysek a umísťují je vysokou rychlostí podle předem nastavených souřadnic. Během fáze pájení přetavením se deska plošných spojů zahřívá podle křivky regulace teploty, aby se pájecí pasta roztavila a vytvořily se spolehlivé pájecí spoje. Řízení teplotního gradientu v zóně předehřevu, zóně konstantní teploty, zóně přetavení a chladicí zóně přímo ovlivňuje kvalitu pájení. Na konci procesu působí kontrolní stroj NX-B společnosti Our Nectec pro kontrolu baterií jako jeden z příkladů, který ukazuje svou vynikající funkci AOI pro provedení úplné kontroly morfologie pájecího spoje a vad nesouososti součástek. Některé výrobní linky také kombinují rentgenovou kontrolu pro odhalení skrytých pájecích spojů, jako jsou BGA. S pronikáním inteligentních výrobních technologií jsou k zařízením připojeny systémy MES, které umožňují sledování procesních parametrů v reálném čase, což dále zvyšuje výtěžnost výroby a stabilitu procesu. Dále bychom rádi probrali některé klíčové body pro kontrolu parametrů pájení přetavením. Při montáži SMT mají procesní parametry fáze pájení přetavením přímý vliv na kvalitu pájení a spolehlivost výrobku. Teplotní křivka jako základní řídicí prvek musí být přesně rozdělena na zóny předehřevu, konstantní teploty, přetavení a chlazení. Díky našemu pájecímu stroji RO-8840 Nectec pro přetavování podporuje bohatý prostor pro čipové součástky, které mohou těmito zónami bezpečně procházet. Teplotní gradienty a časová okna pro každou fázi musí být dynamicky upravovány na základě materiálu substrátu DPS, vlastností pájecí pasty a teplotních limitů součástek.

Během fáze předehřevu je třeba zabránit rychlému nárůstu teploty, který by mohl vést k akumulaci tepelného napětí, obvykle se řídí rychlostí 1,5-3 °C/s. V zóně konstantní teploty musí být zajištěna plná aktivace tavidla a odstranění oxidů; nadměrná doba zdržení může způsobit oxidaci pájky. Špičková teplota v zóně přetavení musí být o 20-30 °C vyšší než bod tání pájecí pasty, je však třeba zabránit riziku tepelného poškození součástek. Kromě toho může koordinované řízení rychlosti řetězce, koncentrace dusíku a intenzity konvekce horkého vzduchu výrazně omezit vznik dutin v pájecím spoji a špatné smáčení. Sledováním teplotní křivky pece v reálném čase a analýzou dat SPC lze vytvořit mechanismus uzavřené zpětné vazby, který zajistí stabilitu parametrů a konzistenci procesu. V neposlední řadě se technologie SMT rychle vyvíjí. S hlubokou integrací Průmyslu 4.0 a inteligentní výroby se montáž SMT urychluje směrem k digitalizaci a flexibilitě. Prostřednictvím průmyslového internetu věcí (IIoT) a technologií analýzy velkých dat dosahují výrobní linky sběru a dynamické optimalizace stavu zařízení, procesních parametrů a informací o materiálech v reálném čase. Například modely předvídání závad založené na algoritmech umělé inteligence mohou předem identifikovat chybné nastavení svařování nebo chybnou polaritu součástek, což výrazně snižuje počet přepracování. Zavedení technologie digitálních dvojčat prolomilo fyzikální omezení v oblasti simulace procesů a optimalizace parametrů. Zejména ve scénářích montáže s vysokou hustotou zahrnující mikrosoučástky 01005 nebo technologii flip-chip lze virtuální ladění využít k rychlému ověření výrobních plánů. Společné použití kolaborativních robotů (Cobot) a inteligentních systémů vidění nejen zvyšuje přesnost kontroly AOI, ale také dosahuje integrovaného řízení uzavřené smyčky automatické výměny zásobníků materiálu a reakce na anomálie.

Flexibilní výrobní systémy (FMS) navíc díky modulární konstrukci vyhovují různým variantám výrobků a požadavkům na malosériovou výrobu a poskytují agilní podporu pro potřeby iterací spotřební elektroniky a přizpůsobení automobilové elektroniky. Integrace komunikace 5G a edge computingu dále zajišťuje zpětnou vazbu na úrovni milisekund v reálném čase pro vysoce přesné řízení pohybu pick-and-place strojů a teplotních křivek, což je hnací silou neustálého průlomu ve zpracování SMT směrem k inteligentním a udržitelným směrům.