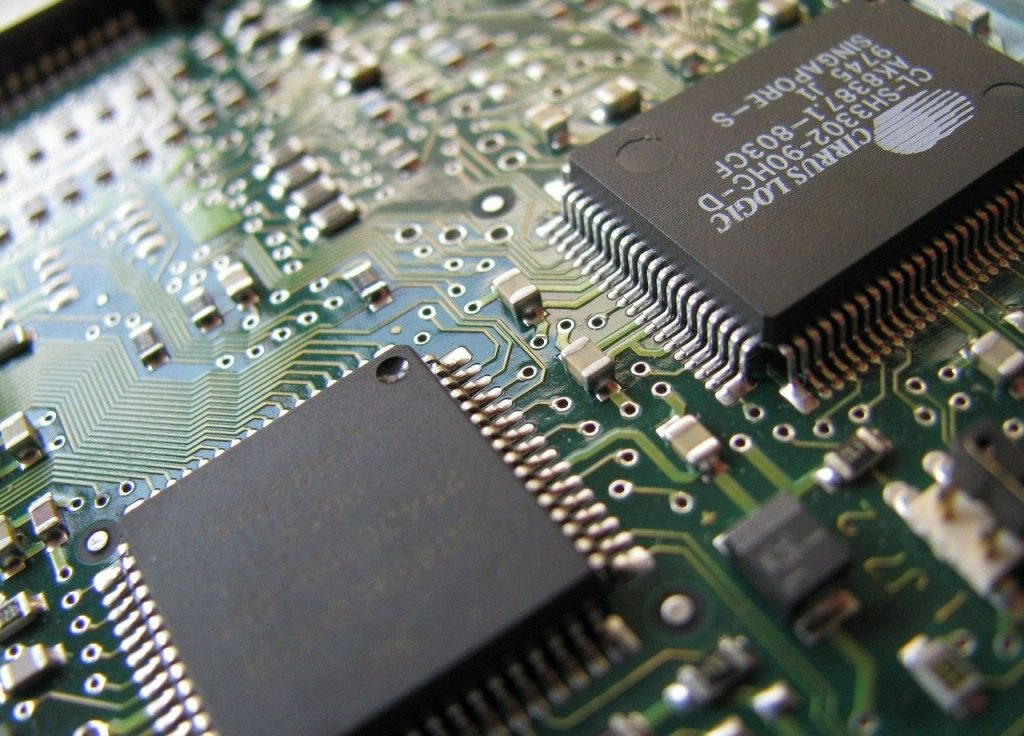

Dnešní trendy ve vývoji a aplikacích polovodičového průmyslu zahrnují chytrá mobilní zařízení, big data, umělou inteligenci, komunikační sítě 5G, vysoce výkonné počítače, internet věcí, chytrá auta, průmysl 4.0, cloud computing atd. Tyto aplikace daly podnět k rychlému rozvoji elektronických zařízení. Čipy vyžadují vyšší výpočetní rychlost, menší rozměry a větší šířku pásma. Vyžadují také nízkou spotřebu energie, nízkou produkci tepla a velkou úložnou kapacitu. To vyžaduje, aby výroba a balení čipů splňovaly požadavky na vysoký výkon. V době známé jako doba po Moorově zákonu se balení čipů věnuje stále větší pozornost a umísťovací stroj je důležitým zařízením v procesu balení čipů. Osazovací stroje lze podle typů použití rozdělit na osazovací stroje SMT a pokročilé balicí osazovací stroje. Druhý jmenovaný stroj se používá hlavně v procesu lepení drátů a procesu flip chipů, které se v posledních letech rychle rozvíjejí. Mezi propojovacími technologiemi pro čipy integrovaných obvodů je tradiční tříúrovňové balení: především balení na úrovni čipu, balení na úrovni substrátu a hlavní balení. Tento způsob balení byl postupně nahrazen systémovým balením SIP. Bez ohledu na to, jak se metoda balení vyvíjí, je od procesu balení čipů neoddělitelný důležitý proces, a to proces montáže. Proces montáže prošel od in-line, povrchové montáže SMT až po dnešní pokročilé procesy balení, jako je lepení drátů a lepení flip čipů. Montážní proces je rovněž doprovázen vývojem technologií, což potvrzují generační změny technologií a zařízení. V současné době byly pro montážní stroje navrženy ukazatele výkonnosti s vysokou přesností a vysokou výtěžností, aby se dosáhlo zdokonalené montáže a splnily se charakteristiky velkosériové a nízkonákladové výroby elektronických výrobků. V tomto článku se chceme více zabývat vybavením a technologií pro montáž čipů.

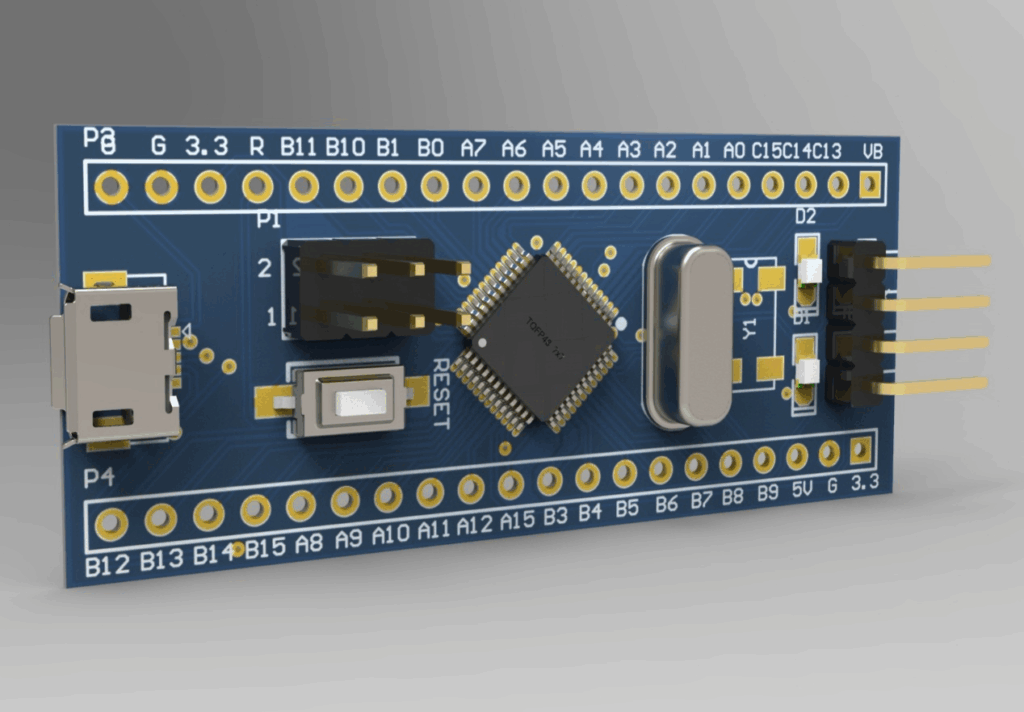

Za prvé, nechte‘diskutujeme o montážních strojích SMT, nazývaných také pick and place. Montážní stroje jsou klíčovým zařízením v procesu výroby polovodičů. Můžeme je rozdělit do dvou kategorií podle typu montáže: První z nich je SMT montér: Patří ke klíčovým zařízením výrobní linky procesu povrchové montáže. Používá se hlavně k montáži zabalených čipů, elektronických součástek, jako jsou rezistory, kondenzátory atd. na desky plošných spojů. Montážní stroj se vyznačuje vysokou rychlostí montáže, která může dosáhnout 20000 CPH a někdy dokonce 150000 CPH. Přesnost montáže není vysoká, obvykle se pohybuje mezi 20 a 40 μm; druhým typem je pokročilá balicí a montážní frézka: Používá se hlavně k montáži holých čipů nebo mikroelektronických součástek. Osazuje čipy na vývodové rámečky, chladiče, substráty nebo přímo na desky plošných spojů. Obecně jej lze rozdělit na lepení drátů a flipové čipy. V současné době je hlavním proudem balení polovodičů. connection technology. Drátové lepení nejprve dokončí stohované balení čipů prostřednictvím vkládacího stroje a poté spojí body podložek na přední straně čipu s podložkami rámečku nebo substrátu prostřednictvím stroje na lepení drátů. Současný proces je poměrně vyspělý. Osazení čipu překlopením je metoda, při níž se na pájecí podložku na povrchu čipu umístí pájka a po překlopení se přímo připájí k odpovídající pájecí kuličce na substrátu. Ve srovnání s drátovým lepením lze dosáhnout vyšší hustoty balení, kratšího propojení vedení, snížení rušení, snížení kapacitní impedance a stabilnějších a spolehlivějších spojů.

Dalším bodem je, že pokročilá balicí a čipová zařízení se používají hlavně při mikromontáži logických zařízení, pamětí, MEMS, LED, optoelektronických, RF, LD a dalších zařízení. Proces montáže zahrnuje balení C2C, C2W a W2W a 2,5D/3D. Mezi nimi je budoucím trendem vývoje 3D balení s vysokou hustotou. Prostřednictvím technologie through-silicon se realizuje propojení stohovaných čipů. Nejzřetelnějším rysem 3D balení s vysokou hustotou je to, že dokáže zmenšit velikost a kvalitu výrobku na 1/5~1/10 původní velikosti. Mezi hlavní používané montážní technologie patří pájení přetavením, lepení lisováním za tepla, eutektické lepení, adhezivní proces, ultrazvukové lepení, ultrafialové vytvrzování, proces vodivého lepení atd.

Za druhé se chceme zaměřit na klíčovou technologii strojů SMT pick and place. Vývoj pokročilých balicích a montážních strojů zahrnuje multidisciplinární systémové inženýrství. Hlavními ukazateli výkonnosti zařízení jsou přesnost montáže a výtěžnost montáže. V současné době většina montážních strojů splňuje buď vysokou přesnost montáže, nebo vysokou výtěžnost montáže. Splnění obou ukazatelů je současnou výzvou. Hlavní ukazatele výkonnosti montážního stroje ovlivňují následující klíčové technologie, jako je přesný systém vizuálního vyrovnání, rozumné konstrukční uspořádání, přesné řízení pohybu a kompletní systémový software.

První klíčovou technologií, kterou chceme probrat, je vizuální kontrapunktický systém. Systém zarovnávání montérů prošel procesem od nejstaršího mechanického zarovnávání, laserového zarovnávání až po vizuální zarovnávání a přesnost zarovnávání se postupně zlepšovala. Systém vizuálního vyrovnávání obecně zahrnuje zdroje osvětlení, zobrazovací čočky, kamery s fotoelektrickou konverzí, akviziční karty a software pro zpracování a přenos dat. V současné době se zarovnání polohy čipu a cílové skvrny provádí především prostřednictvím vizuálního zarovnání.

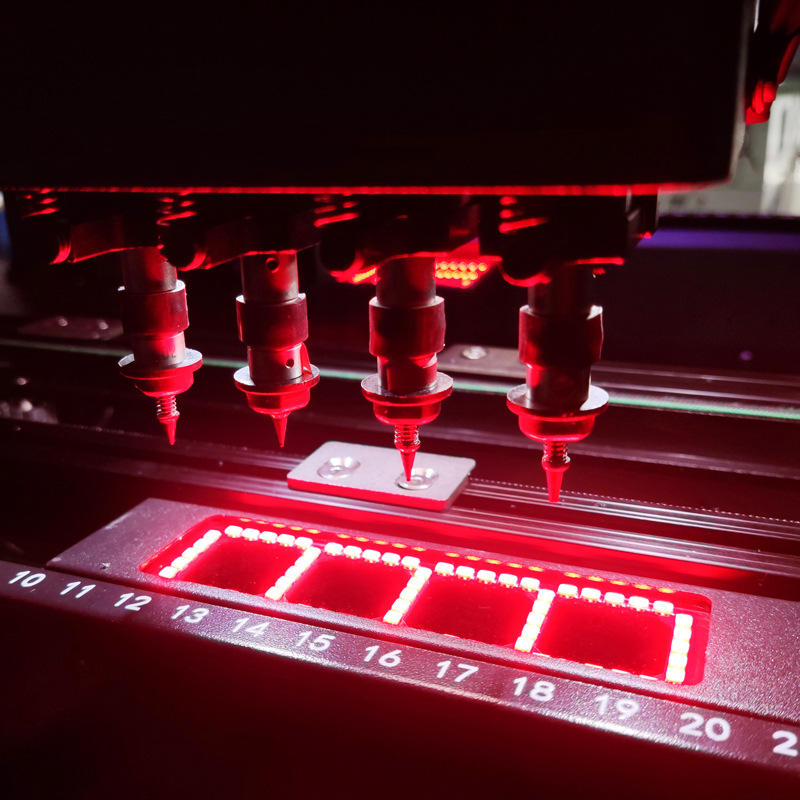

V manuálních a poloautomatických zařízeních pro tvorbu náplastí se zarovnání provádí přímo pomocí překrytí obrazu. Plně automatické zařízení pro tvorbu záplat využívá především vícerozměrnou vizuální detekci obrazu. Nepřímé zarovnání, které zahrnuje nejméně dva nezávislé zobrazovací systémy. Kamera shromažďuje obrazy, extrahuje hrany obrazu a identifikuje polohu středu obrazu pomocí obrazových algoritmů. Obecně jsou kamery s horním a dolním zorným polem uspořádány tak, aby získaly body prvků na čipu nebo tvaru čipu, resp. body prvků související s polohou cílové záplaty, čímž se stanoví souřadnicový vztah mezi čipem a cílovými body polohy. V procesu stanovení souřadnicových poloh se metody zarovnání používané pro polohu cílového políčka (substrátu nebo destičky) dělí na globální zarovnání a lokální zarovnání podle různých přesností políček. Účinnost globálního zarovnání je vysoká. Předpokladem pro umístění souřadnic cílového bitu v rámci jednoho zarovnání je vysoká přesnost povrchu substrátu nebo destičky. Místní zarovnání se může přizpůsobit odchylkám různých poloh matic. Každá pozice políčka je individuálně identifikována a polohována. Je vhodné pro vysoce přesné políčka, ale vzhledem k častému zarovnávání je výtěžnost relativně nízká. Většina procesů rozpoznávání obrazu je ve statickém stavu. Dynamické rozpoznávání vyvinuté v posledních letech má především zvýšit produktivitu a zkrátit dobu čekání na pohyb. Nazývá se letové vidění. Letové vidění znamená dynamické fotografování. Systém letového vidění montáže musí dokončit montáž. Když se montážní hlava pohybuje určitou rychlostí nad kamerou pro letové vidění, shromažďuje snímky součástí, které mají být namontovány * nasávací tryskou, a současně se k dokončení úlohy výpočtu vidění používá vysokorychlostní technologie zpracování vidění.

Technologie letového vidění má velký význam pro zlepšení efektivity práce celého stroje. Létající fotografie vyžaduje vysokorychlostní sběr obrazu a přesnost určení polohy je ovlivněna dobou expozice kamery, dobou komunikace atd. Montážní zařízení využívající tuto metodu pořizování snímků se používá především u zařízení pro povrchovou montáž s nízkou přesností, například s přesností montáže mezi 20 a 50 μm. Přesnost systému přímo souvisí s rozlišením kamery a objektivu a také s algoritmem rozpoznávání obrazu. Zlepšení NA objektivu může účinně zlepšit rozlišení objektivu a zároveň zmenšit zorné pole objektivu, což vyžaduje vyvážený výběr. Také u kamer zvyšuje zvýšení rozlišení kamery také možnosti rozpoznávání obrazu. Negativním dopadem je zvýšení objemu zpracování dat jednoho snímku, prodloužení doby pořízení a zpracování snímku a dopad na výtěžnost. Algoritmy rozpoznávání obrazu jsou tímto procesem značně ovlivněny. Použití různých algoritmů pro extrakci znaků hrany značky může zvýšit adaptabilitu systému vidění, a tím generovat nižší chyby a zlepšit přesnost zarovnání.

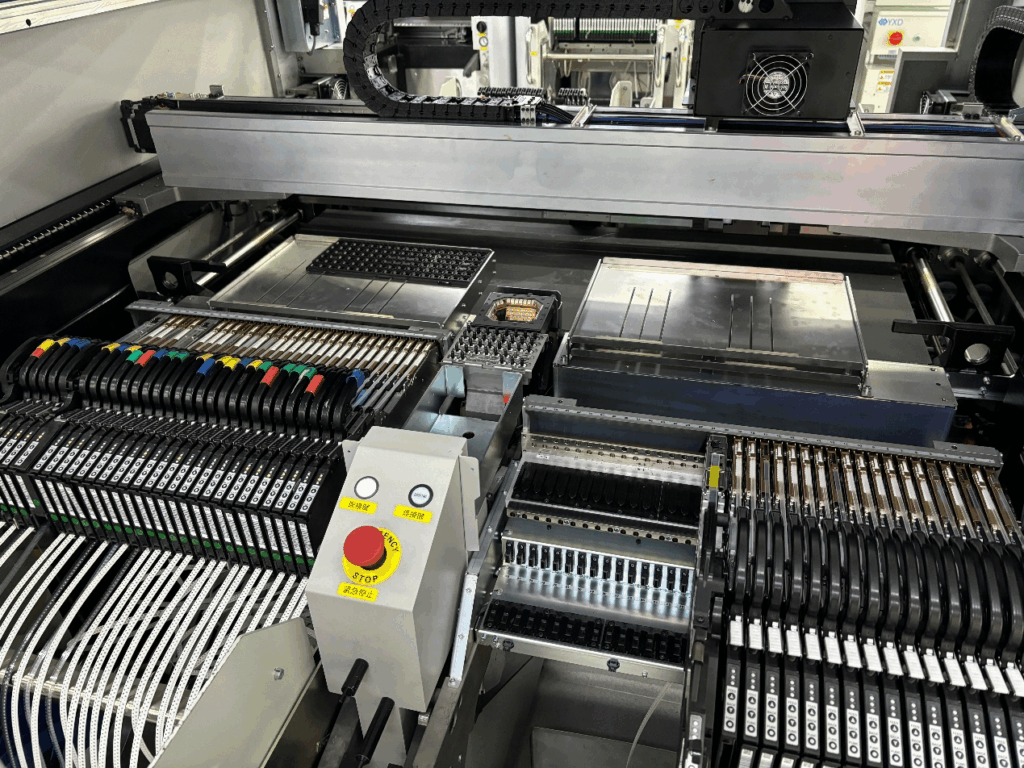

Druhou klíčovou technologií, kterou chceme probrat, je konstrukční řešení strojů SMT pick and place. Kromě přesného systému vizuálního vyrovnání musí montážní stroj zajistit také rozumné konstrukční uspořádání, přesný pohybový mechanismus a návrh paralelního pohybu, aby se zvýšila produktivita. Zároveň musí zajistit stabilitu systému a malé chyby rušivých vlivů prostředí. Při pohledu na vývojový proces montérky ji lze zhruba rozdělit na čtyři typy podle pracovních metod montérky: typ výložníku, typ otočného stolu, složený typ a velký paralelní systém.

První je typ s pohyblivým ramenem. Tento typ konstrukčních montérů se vyznačuje vysokou flexibilitou a přesností montáže. Obvykle je umístěn na mramorovém nebo litém portálu a je vybaven montážními rameny, která se pohybují tam a zpět. Je to hlavní konstrukce většiny montážních strojů. Ve srovnání s několika dalšími konstrukcemi je však výtěžnost náplastí poměrně nízká a naši zákazníci společnosti Nectec obvykle používají dvě ramena, aby výtěžnost zlepšili. Druhým je otočný typ, který instaluje třískovou hlavu na rotující vřeteno. Zatímco jedna třísková hlava absorbuje třísky, třískové hlavy na dalších stanicích mohou provádět činnosti, jako je zarovnávání a montáž, což výrazně zvyšuje produktivitu. Vzhledem k dlouhému převodovému článku a složité konstrukci je přesnost montáže, kterou tato konstrukce přináší, nižší než u typu s pohyblivým ramenem. Používá se hlavně v montážních zařízeních SMT a pokročilá balicí a montážní zařízení stále používají jako hlavní část konstrukci typu pohyblivého ramene. Třetím typem je složená konstrukce, která může přenášet velký počet čipů najednou a soustředit se na nasávání a lepení. Kombinuje výhody typu pohyblivého ramene a typu otočného stolu, ale konstrukce je poměrně složitá, má vysoké náklady na vývoj a chybí jí flexibilita. Čtvrtý typ spočívá v tom, že velkokapacitní paralelní systémy využívají modulární konstrukci a několik sad komponent pro přenos nebo montáž čipů je sestaveno podle konkrétních úzkých míst výrobní linky, aby vyhovovaly potřebám dávkového balení velkokapacitních výrobních linek.

S ohledem na stabilitu konstrukce a vliv okolní teploty se při návrhu konstrukčního rámu montážního zařízení snažte vybrat materiály s lepší měrnou tuhostí, tj. poměrem modulu pružnosti a hustoty materiálu. Tyto materiály mají dobrou tuhost a nízkou hmotnost, například mramorové rámy a litinové rámy. Vysoce přesné montážní zařízení přidává na spodní část rámu pasivní nebo aktivní systém tlumení vibrací, který snižuje rušivé vibrace základu. Z hlediska analýzy řetězce velikosti chyby je třeba vzít v úvahu také koeficient tepelné roztažnosti materiálu. Čím menší je tento koeficient, tím méně bude měřicí systém ovlivněn okolní teplotou. Díky vyspělosti moderní počítačové simulační technologie lze optimalizovat vliv faktorů prostředí na výše uvedený návrh konstrukce prostřednictvím simulační analýzy konečných prvků v kombinaci se skutečnými zkušebními daty, jako je statická simulace, modální simulace, dynamická simulace, termodynamická simulace atd. Pokud jde o zlepšení produktivity, konstrukční návrh se snaží minimalizovat vztah mezi přívodem materiálu a cílovým místem záplaty, zkrátit cestu a zkrátit dobu přenosu materiálu, protože přibližně 70% z doby cyklu jedné záplaty se spotřebuje na manipulaci s materiálem. Při konstrukčním návrhu je klíčovou součástí konstrukčního návrhu hlava třísky. Aby se přizpůsobila procesu umísťování třísek, musí kromě splnění základní adsorpce třísky pod negativním tlakem splňovat také vyrovnávání s více volnostmi, aby bylo zajištěno těsné a rovnoměrné uložení třísky a podkladu během procesu umísťování třísky. Některé procesy vyžadují také tlak a ohřev, aby byl splněn proces eutektického umístění čipu.

Třetí klíčovou technologií, kterou chceme probrat, je přesné řízení pohybu. Protože existují dva typy pohybového systému, vysvětlíme si každý z nich najednou. Prvním pohybovým systémem je systém sportovních stolů. Při použití pokročilých balicích a umísťovacích strojů jsou za účelem koordinace přenosu a umísťování třísek uvnitř zařízení položeny víceosé posuvné plošiny. Tyto pohybové plošiny zahrnují pohyby os X, Y, Z a Rz nosiče třísek a také vícerozměrný pohyb hlavy třísky. V posledních letech se postupně zdokonaluje převodový mechanismus, který se z konstrukce kuličkového šroubu poháněného servomotory a krokovými motory mění na konstrukci s přímým pohonem. U nosného stolu s velkým zatížením se místo přenosové valivé vodicí lišty používá vzduchová plováková vodicí lišta nebo maglevová vodicí lišta, což snižuje mechanický přenos. opotřebení, snižuje chyby pohybu a zároveň zvyšuje rychlost, zrychlení pohyblivé plošiny, čímž zvyšuje produktivitu systému. Při zvyšování rychlosti pohybu třískové hlavy celý systém často zavádí náraz. Při konstrukci mechanismu někteří výrobci používají metody, jako je zvýšení tuhosti rámu nebo zvýšení závaží a přitažení gravitace, aby vyrovnali reakční sílu pohybu a dosáhli dynamické rovnováhy systému. Tradiční systém s polouzavřenou smyčkou, jako je přesnost polohy se zpětnou vazbou od snímače, je postupně nahrazován systémem měření mřížkového pravítka se zpětnou vazbou od serva s plně uzavřenou smyčkou, což přímo přináší přesnost čipu z desítek mikronů na mikronovou nebo dokonce submikronovou přesnost montáže.

Při řízení pohybového stolu se obvykle používá metoda řízení v osách X a Y. Vzhledem k velkému zatížení osy Y ve spodní vrstvě může technologie pohonu s dvojitou vodicí lištou a dvojitým nosníkem zvýšit rychlost pohybu osy Y a snížit levé a pravé chvění. V této době vyžadují levý a pravý hnací hřídel přísnou synchronizaci a vyžadují synchronní řízení pohybu. Druhým pohybovým systémem je pak řídicí systém. Řídicí systém se dělí na řídicí hardware a řídicí software. Architektura hardwaru závisí na hlavním řídicím modulu. Obecně existují tyto typy: jednočipový mikropočítačový systém, profesionální sportovní PLC systém a PC plus profesionální sportovní řídicí karta. Z nich jednočipový mikropočítač a PLC se používají hlavně v zařízeních s jednoduchými pohybovými strukturami a pevnými trajektoriemi pohybu, zatímco profesionální sportovní karty PC plus mohou realizovat složité křivkové pohyby a komplexní pohybové algoritmy. U plně automatických komplexních řídicích systémů lze PC plus profesionální sportovní kartu nahradit také serverem plus profesionální sportovní řídicí jednotkou. Software systému se dělí na hlavní řídicí program horního počítače, software interaktivního rozhraní člověk-počítač a software pro víceosé řízení pohybu dolního počítače, sběr a analýzu obrazu, řízení vstupů a výstupů, sběr analogových veličin a software pro kalibraci přesnosti systému. Část zlepšení přesnosti montáže je zlepšena kompenzací vyrovnání systému vidění. Horní počítač je obvykle průmyslový počítač nebo server, který doplňuje interakci člověka s počítačem, zobrazení obrazu, řízení rozdělení úloh a komunikační funkce.

Spodní počítač je obvykle nezávislý modul pro řízení pohybu, mikroprocesor, PLC atd., který vyžaduje vysoký výkon v reálném čase a koordinuje různé pohybové osy, senzory, sběr obrazu, řízení I/O a další činnosti. U spojů s vysokými požadavky na činnosti v reálném čase se obvykle používají metody tvrdého spouštění, které zkracují dobu provádění kódu a zvyšují produktivitu.

Závěrem lze říci, že s vývojem čipů IC směrem k vysoké hustotě, vysoké spolehlivosti a nízkým nákladům v průmyslu integrovaných obvodů jsou kladeny vyšší požadavky na klíčová zařízení pro montáž v oblasti balení a přesnost montáže a výtěžnost montáže se rok od roku zvyšuje. S neustálými investicemi do průmyslu integrovaných obvodů v posledních letech budou dodavatelé zařízení čelit také novým příležitostem a výzvám. Domníváme se, že v budoucnu musí mít pokročilé balicí a čipové vybavení multifunkční, modulární, flexibilní a inteligentní vlastnosti. Pouze neustálými investicemi do výzkumu a vývoje klíčových technologií můžeme být v konkurenci na trhu jedineční.