S rozvojem programu Made in China 2025 se inteligentní výroba postupně stala hlavním směrem transformace a modernizace tradičních průmyslových odvětví. V inteligentním výrobním systému hraje nezastupitelnou roli online rentgenový kontrolní stroj. Od výroby elektroniky a automobilového průmyslu až po novou energetiku a zdravotnické přístroje byl tento typ zařízení hluboce integrován do inteligentních výrobních linek a stal se důležitým nástrojem pro kontrolu kvality. Proč je tedy rentgenové kontrolní zařízení nepostradatelné pro inteligentní výrobu? Tuto otázku komplexně rozebereme z několika úhlů pohledu.

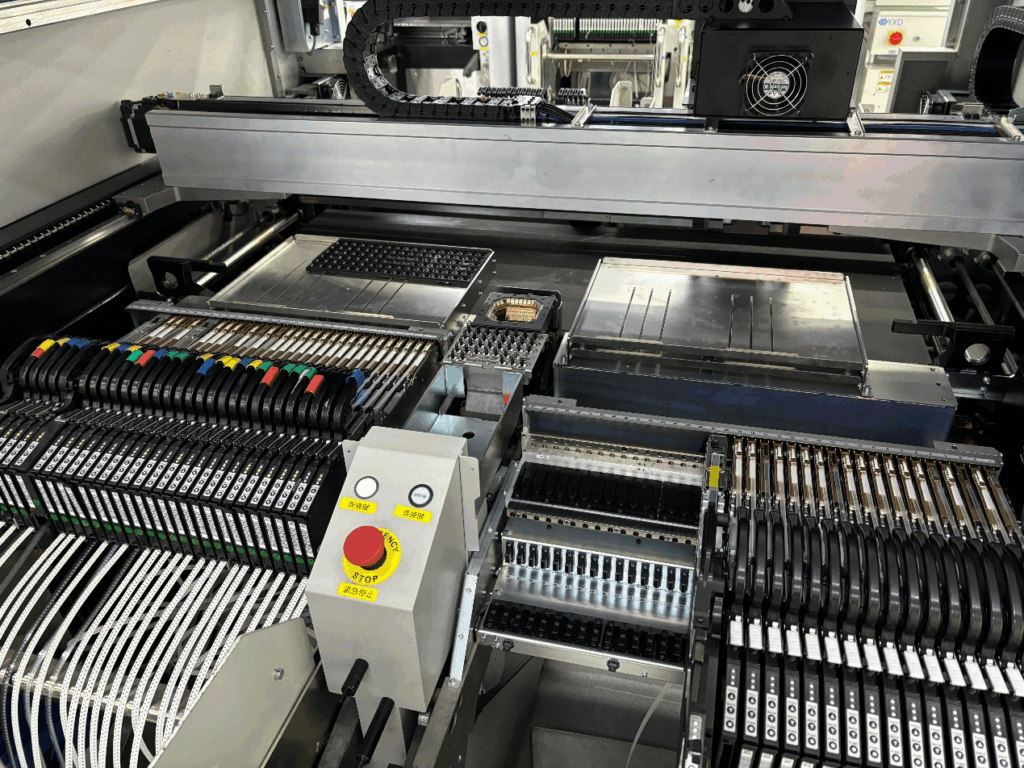

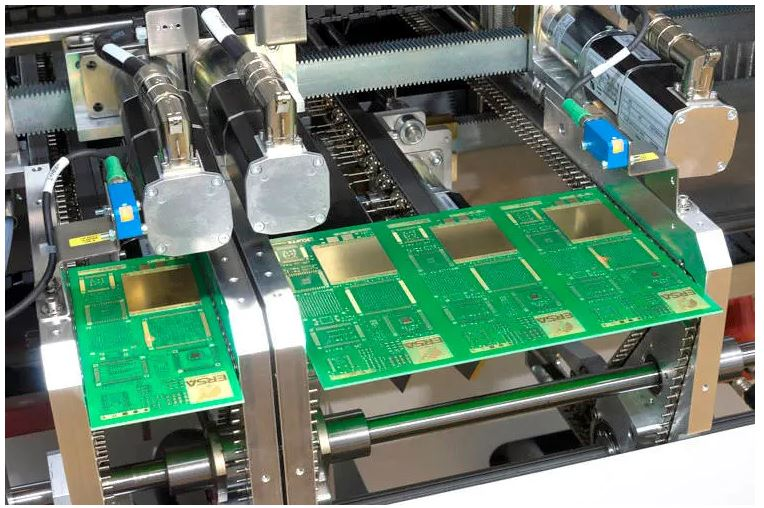

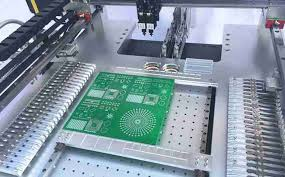

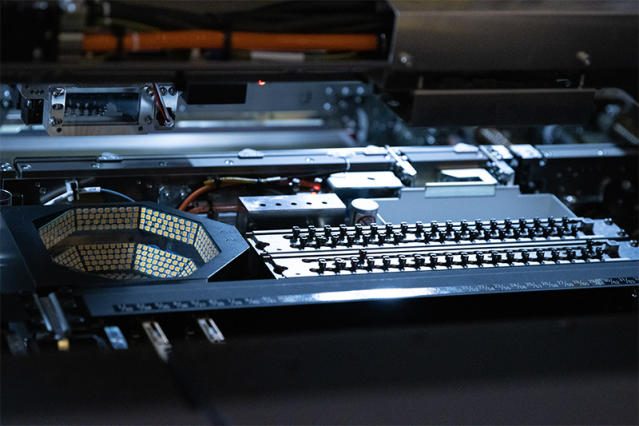

Nejprve se dozvíte, co je to rentgenový kontrolní přístroj online. Online rentgenové kontrolní zařízení označuje zařízení, která používají rentgenové záření k provádění bezeztrátového testování výrobků. Tato zařízení lze integrovat do automatizovaných výrobních linek a umožnit tak průběžnou a vysoce přesnou kontrolu v reálném čase. Tím, že pronikají do vnitřní struktury předmětů, vizuálně odhalují "neviditelné problémy", jako jsou vady, praskliny a kvalita svařování. Běžně se používají ke kontrole vysoce přesných součástí, jako jsou pájené spoje desek plošných spojů, obaly lithium-iontových baterií, vinutí motorů a hliníkové odlitky. Na rozdíl od tradiční offline kontroly mohou online systémy shromažďovat data v reálném čase a integrovat se se systémy pro realizaci výroby, což umožňuje zpětnou vazbu a automatickou korekci anomálií, a tím zlepšit konzistenci výrobků, zkrátit dobu odezvy a minimalizovat zásahy člověka.

Za druhé, chceme diskutovat o některých omezeních tradičních metod kontroly kvality. V minulosti se výrobní průmysl často spoléhal na ruční odběr vzorků nebo vizuální kontrolu, ale tyto metody mají zjevné nedostatky. Prvním nedostatkem je, že vzorkování nemůže komplexně posoudit kvalitu výrobku. Zejména v hromadné výrobě může spoléhání se pouze na odběr vzorků přehlédnout kritické vady. Druhým nedostatkem je vysoká chybovost lidského faktoru. Je to proto, že různí operátoři mají nejednotné standardy a subjektivní úsudky mohou snadno vést k nesrovnalostem. Třetím omezením je velké zpoždění při detekci. Problémy jsou totiž často identifikovány až poté, co již bylo vyrobeno velké množství vadných výrobků, což vede k plýtvání zdroji a přepracování. V souvislosti s přesnou výrobou a rozsáhlou automatizací již tradiční metody nestačí splnit požadavky na vysoce kvalitní a vysoce efektivní výrobu.

Za třetí, někdy se lidé ptají, proč je rentgenová kontrola vhodnější pro inteligentní výrobu. Základní důvod spočívá v uzavřeném systému vnímání, rozhodování a provádění, na který klade důraz inteligentní výroba. Rentgenová kontrola jako jedna z hlavních složek fáze vnímání nabízí několik klíčových výhod. Zaprvé umožňuje bezkontaktní, nedestruktivní testování, které umožňuje identifikovat vady uvnitř výrobků bez demontáže, čímž se předchází sekundárnímu poškození způsobenému kontrolními procesy. Za druhé, dosahuje vysoké propustnosti a nízké chybovosti. Je tomu tak proto, že kontrolní stroje mohou provádět automatické vkládání/vykládání a inteligentní rozpoznávání obrazu, což vede k přesnosti daleko převyšující manuální kontrolu. Zatřetí umožňuje řízení kvality založené na datech. Rentgenové snímky lze integrovat s platformami pro zpracování velkých objemů dat pro analýzu trendů defektů a monitorování zařízení.

Za čtvrté podporuje řízení výroby v uzavřené smyčce. Výsledky kontroly mohou být přenášeny zpět do výrobní linky, což umožňuje samočinnou úpravu parametrů, optimalizaci procesu a vytvoření samoučícího se systému. Tyto schopnosti jsou v souladu s hlavními cíli inteligentní výroby: vysokou stabilitou, konzistencí a rychlostí reakce.

Za čtvrté, nechte‘stručně probereme některé reálné scénáře použití rentgenové kontroly mimo tradiční odvětví SMT, které všichni známe. Prvním scénářem je nová energetika: kontroluje vrstvy elektrod lithiových baterií, pájecí spoje a vnitřní bubliny, aby se zvýšila bezpečnost baterií; druhým scénářem je automobilový průmysl: používá bezeztrátové testování strukturálních trhlin v hliníkových odlitcích, aby se zajistila strukturální pevnost celého vozidla; třetím scénářem je balení polovodičů: co dělá, je, že používá přesnou kontrolu vnitřních spojů čipů a defektů flip chipů; čtvrtým scénářem jsou lékařské přístroje: co dělá, je, že provádí úplnou inspekční kontrolu vnitřní integrity srdečních stentů a implantátů; pátým a posledním scénářem jsou vysoce spolehlivé elektronické výrobky: tento scénář obvykle zahrnuje úplné online testování leteckých elektronických modulů. Tyto aplikace mají jedno společné: vyžadují nulovou chybovost a extrémně vysoké standardy řízení procesů. Ve společnosti Nectec jsme přesvědčeni, že naše vysoce přesné a špičkové rentgenové kontrolní stroje umožní, aby se naše rentgenová kontrolní technologie stala důležitou součástí procesů zajištění kvality našich zákazníků.

Za páté bychom rádi uvedli některé poznatky o budoucích technologických perspektivách a směrech vývoje těchto rentgenových kontrolních technik. Prvním klíčovým bodem je dvojí zlepšení rozlišení a penetrace: důvodem je, že vysokoenergetické rentgenové záření v kombinaci s detektory s vysokým rozlišením může pokrýt širší rozsah materiálů a velikostí; druhým klíčovým bodem je inteligentní rozpoznávání pomocí umělé inteligence: důvodem je, že využívá algoritmy hlubokého učení k identifikaci složitých typů defektů, což snižuje počet falešně pozitivních a falešně negativních výsledků; třetím klíčovým bodem je detekce vícerozměrné fúze: Důvodem je, že kombinuje CT tomografii, 3D rekonstrukci a další technologie, které zlepšují schopnosti rozpoznávání struktur; Čtvrtým klíčovým bodem je integrace s průmyslovým internetem: Důvodem je, že poskytuje výsledky inspekce, které jsou přenášeny do cloudové platformy, což podporuje vzdálený provoz a údržbu, vizualizaci dat a sledovatelnost kvality.

Závěrem lze říci, že v dnešním světě inteligentní, flexibilní a digitální výroby již není online rentgenová kontrola volbou, ale nutností pro dosažení vysoce kvalitní výroby a udržitelného rozvoje. Nejenže zlepšuje efektivitu a přesnost kontroly, ale také pomáhá podnikům zavést komplexní možnosti kontroly kvality, což je hnací silou modernizace průmyslového řetězce. Ať už se tedy jedná o inteligentní transformaci tradičních továren nebo o výstavbu nových digitálních výrobních linek, rentgenová kontrola se stává nepostradatelnou infrastrukturou.

V budoucnu nebude rentgen pouze detekčním nástrojem, ale bude také sloužit jako zdroj dat a centrum zpětné vazby pro chytré továrny, které se budou podílet na celém rozhodovacím procesu výroby. Jeho široké přijetí a vývoj předznamenávají příchod nové éry výroby, která se bude vyznačovat větší transparentností, efektivitou a spolehlivostí.