Ve vlně miniaturizace zařízení 5G a internetu věcí rentgenová kontrola přesně detekuje přemostění pájecích spojů a dutiny na úrovni mikronů, čímž zvyšuje výtěžnost desek plošných spojů na novou úroveň 99,9%. Optimalizací křivky pájení přetavením klesla míra defektů přemostění u QFP s roztečí 0,15 mm z 1,2% na 0,08%. Hluboké učení s umělou inteligencí a technologie nano-CT připravují cestu k budoucnosti "nulových defektů" ve výrobě elektroniky. Stále však existují některé výzvy a nedostatky, které si zaslouží naši pozornost a zlepšení. Kromě toho je účinnost rentgenové kontroly úzce spjata se základními parametry stroje. Proto je naším cílem poskytnout ucelený přehled rentgenových kontrolních strojů v oblasti SMT, včetně jejich aplikací, výzev a budoucích trendů.

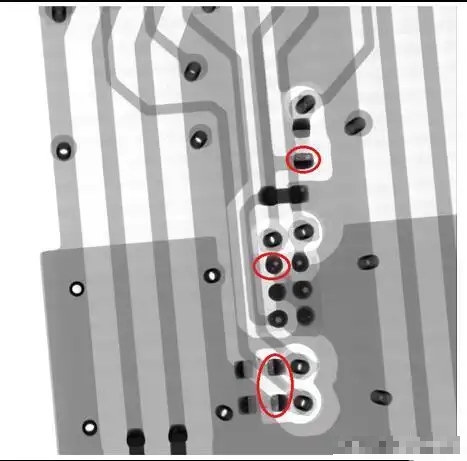

Nejprve bychom chtěli probrat některé klíčové vady a problémy s kvalitou v procesech SMT. SMT je klíčovým procesem ve výrobě elektroniky a kvalita jeho pájecích spojů přímo určuje spolehlivost a životnost desek plošných spojů. V procesech vysokorychlostního osazování a pájení přetavením však existují přibližně čtyři typy vad, které je běžně obtížné identifikovat pomocí AOI. Prvním typem je přemostění pájky: což je náhodné pájené spojení mezi sousedními vývody, které vede ke zkratu. Na tento typ vady připadá 15-20% všech vad; druhým typem je voiding: což je případ, kdy podíl bublin uvnitř pájecího spoje přesáhne 10%, tepelný odpor se zvýší a životnost součástky se sníží o více než 30%; třetím typem je studená pájka: což je případ, kdy se pájka zcela neroztavila, což způsobuje abnormální kontaktní odpor a přerušované poruchy; čtvrtým typem je nesprávné nastavení součástky: což je případ, kdy posun pouzdra BGA/CSP přesáhne 20% rozteče vývodů, přenos signálu selže.

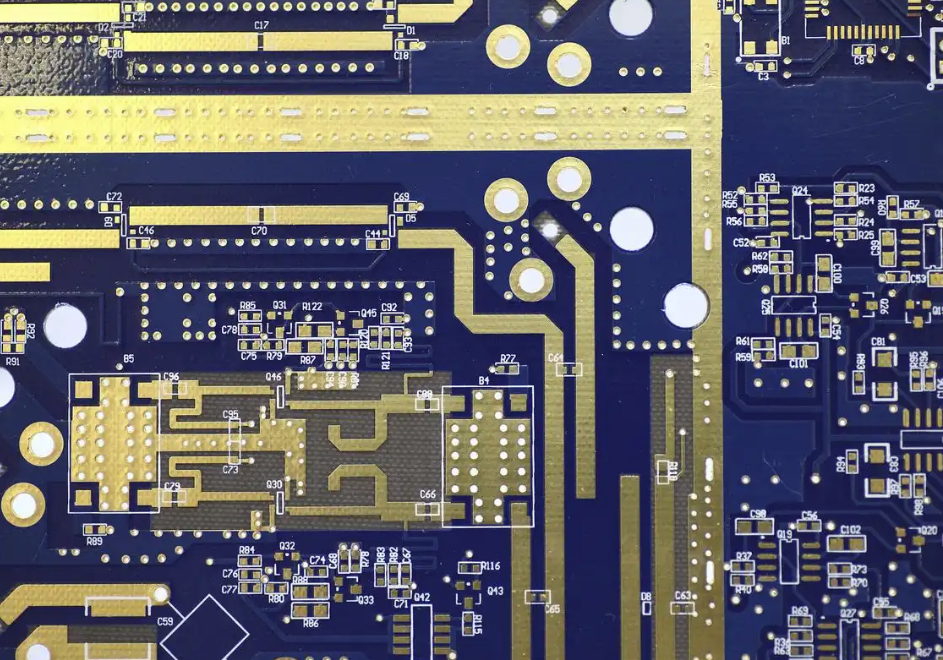

Tradiční AOI dokáže detekovat pouze povrchové vady a je bezmocná vůči vnitřním vadám ve skrytých pájecích spojích, jako jsou BGA a QFN. Rentgenová kontrola se však stala klíčovým řešením tohoto problému díky své technologii pronikavého zobrazování. Proto rentgenové kontrolní stroje v současné době zaujímají vedoucí postavení v oblasti SMT.

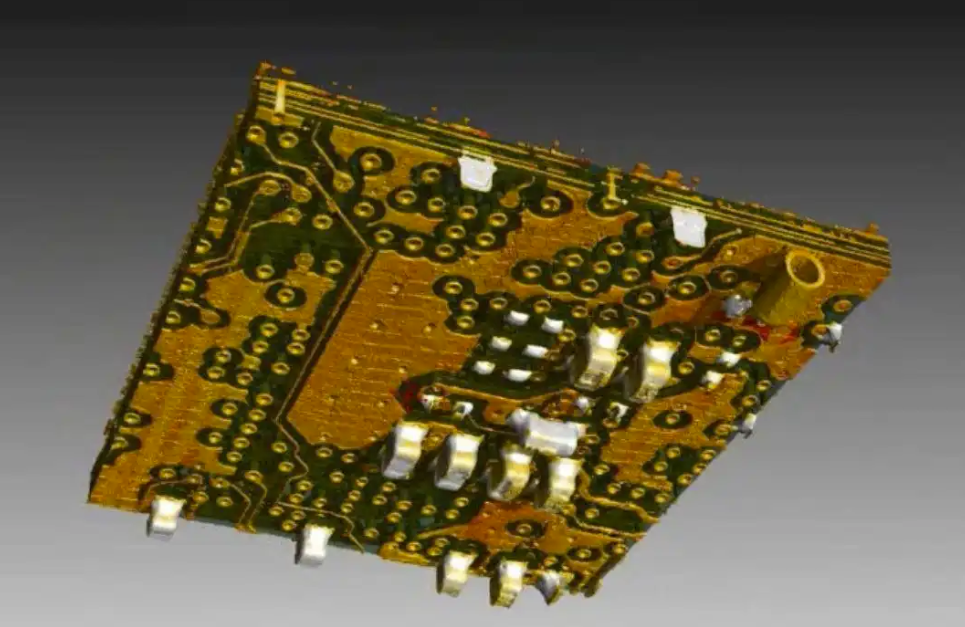

Za druhé chceme probrat některé principy rentgenové kontrolní technologie a základní parametry zařízení se zaměřením na princip tvorby obrazu. Za zmínku stojí tři principy. První zásadou jsou rozdíly v absorpci materiálu: důvodem je, že pájka, například slitiny na bázi cínu, kontrastuje s koeficienty absorpce rentgenového záření substrátů desek plošných spojů, jako je FR-4 a měděná fólie. Zejména koeficient útlumu cínu je 40% nižší než u mědi; Princip dva je tomosyntéza: důvodem je, že stroj dokáže rekonstruovat 3D snímky prostřednictvím víceúhlové projekce s rozlišením 2-5 μm, přesně kvantifikovat objem dutiny a umístění můstku; Princip tři je asistovaná analýza umělou inteligencí: důvodem je, že stroje mohou používat konvoluční neuronové sítě, jako je známá CNN, k automatickému označování typů defektů s chybovostí menší než 0.3%, ve srovnání s chybovostí přibližně 5% u manuální vizuální kontroly. Dále se chceme rychle zmínit o vlivu standardních parametrů průmyslové úrovně na kontrolu SMT. Za prvé, s rozlišením ≤1 μm dokáže přesně identifikovat mikromůstky a dutiny menší než 0,1 mm². Za druhé, s rychlostí detekce ≥10 desek za hodinu může odpovídat vysokorychlostnímu cyklu výrobních linek SMT, jako je například stroj Nectec pick-and-place, který může dosáhnout maximální rychlosti 84 000 CPH.

Další je dávka záření, která může dosáhnout ≤1 μSv na cyklus. Protože je v souladu s normou IEC 62494, zajišťuje provozní bezpečnost a zabraňuje poškození součástek. A konečně schopnost průniku může dosáhnout 120 kV/200 W a podporuje kontrolu šestivrstvých desek plošných spojů a kovově stíněných součástek.

Zatřetí bychom chtěli probrat jeden klasický reálný scénář použití rentgenových kontrolních strojů Nectec ve výrobních linkách SMT od klientů z minulosti. Klient výrobce automobilové elektroniky u nás při rentgenové kontrole výroby řídicích desek ECU objevil přemostění vývodů QFP balení s roztečí 0,20 mm. Úpravou teplotní křivky pájení přetavením se míra vad přemostění snížila z 1,3% na 0,09%.

Za čtvrté chceme uvést některé vyhlídky rentgenových kontrolních zařízení do budoucna. První je hluboké učení umělé inteligence. Výhodou jeho použití je, že dokáže samo trénovat databázi defektních funkcí, například pomocí známé GAN generovat adverzní sítě k dosažení adaptivní optimalizace parametrů procesu. Další je CT tomografie. Vyspělá nanorozměrová CT zařízení, jako je například NX-CT160 společnosti Nectec, podporují analýzu defektů na submikronové úrovni. A konečně je tu multimodální fúze. Tento rozsáhlý model dokáže integrovat rentgenová, termovizní a akustická detekční data a vytvořit tak komplexní systém sledování kvality.

Závěrem lze říci, že svět je nyní poháněn miniaturizací a integrací zařízení 5G a internetu věcí s vysokou hustotou. Rentgenová kontrola se stala základním nástrojem pro kontrolu kvality v procesech SMT. Přesnou identifikací skrytých vad, jako jsou pájené můstky a dutiny, můžeme zvýšit výtěžnost osazování desek plošných spojů na více než 99,9% a zároveň snížit náklady na kvalitu o více než 30%.

V budoucnu bude rentgenová technologie s pokračujícím pokrokem v oblasti inteligence zařízení a rychlosti kontroly dále směřovat k cíli "nulové závady".