Optimalizace a efektivní výroba moderních montážních procesů SMT zahrnuje vícerozměrnou technologickou spolupráci, přičemž hlavní důraz je kladen na vytvoření přesného a kontrolovatelného výrobního systému. Optimalizace montážních procesů SMT a efektivní výroba mají obecně zásadní význam pro zvýšení výrobní výkonnosti, snížení nákladů a zajištění vysoké kvality elektronických výrobků. Optimalizací procesů SMT - jako je tisk pájecí pasty, umístění součástek a pájení přetavením - mohou výrobci minimalizovat vady, zlepšit výtěžnost a zvýšit propustnost. Efektivní výroba také snižuje plýtvání materiálem, spotřebu energie a prostoje, což vede k rychlejšímu uvádění výrobků na trh a lepší konkurenceschopnosti. Automatizace a optimalizace na základě dat navíc pomáhají udržet konzistenci, škálovatelnost a flexibilitu při plnění různých výrobních požadavků, takže optimalizace montáže SMT je zásadní pro ziskovost a spolehlivost výroby elektroniky. Na druhé straně existují různé typy strojů SMT pick and place vhodné pro různá pracovní prostředí a průmyslové požadavky. Prvním z nich je ultra vysokorychlostní pick and place stroj s rychlostí 80 000 až 120 000 CPH a přesností ±25 μm. Naštěstí náš stroj NT-T5 společnosti Nectec může v nejoptimálnější situaci dosáhnout 84 000 CPH. Druhým je multifunkční pick and place stroj s rychlostí 20 000 až 40 000 CPH a přesností ±15 μm. Shodou okolností u společnosti Nectec existuje jeden model, který se nazývá NT-P5 a může dosáhnout 42 000 CPH. Posledním je přesný dávkovací a montážní stroj s rychlostí 5 000 až 10 000 CPH a přesností ±10 μm. Poté představíme klíčové kroky k dosažení optimalizace výroby SMT.

Prvním krokem jsou techniky optimalizace parametrů přesného svařování SMT. V procesu montáže SMT je přesná kontrola parametrů pájení rozhodujícím faktorem pro zajištění spolehlivosti a výtěžnosti pájecích spojů. Nejprve je třeba nastavit různé tloušťky pájecí pasty pro různé typy obalů součástek, jako jsou QFN, BGA nebo rezistory 0201, obvykle kontrolované v rozmezí 80-150 μm. Hodnota CPK objemu pájecí pasty se sleduje v reálném čase pomocí zařízení SPI, aby se snížilo riziko přemostění. Během fáze pájení přetavením je obzvláště důležité řízení gradientu teplotní křivky. Předehřívací zóna by měla být zahřívána rychlostí 1,5-2,5 °C/s, aby se zabránilo akumulaci tepelného napětí, zóna s konstantní teplotou by měla být udržována po dobu 120-180 sekund, aby se plně aktivovalo tavidlo, a špičková teplota by měla být přesně řízena v rozmezí 235-250 °C podle typu pájecí slitiny, například SAC305 nebo SnBi. Kromě toho musí dynamické nastavení tlaku při umísťování kompenzovat hmotnost součástky a deformace desky plošných spojů. Obvykle se doporučuje použít systém zpětné vazby tlaku pro kontrolu chyb v rozmezí ±5 N. Pomocí vícerozměrných ortogonálních experimentů a analýzy DOE lze systematicky optimalizovat kombinace parametrů pájení tak, aby se snížila pórovitost pájecího spoje pod 5% a zároveň se výrazně snížila pravděpodobnost selhání součástky způsobeného tepelným šokem.

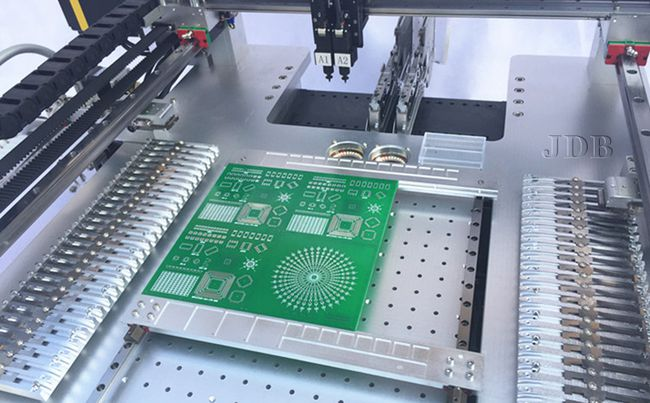

Druhým krokem je několik doporučení pro výběr vysokorychlostních strojů pro vychystávání a ukládání. Při plánování výrobní linky SMT má výběr zařízení přímý vliv na efektivitu výroby a stabilitu procesu. Při hodnocení vysokorychlostního umísťovacího zařízení by měly být upřednostněny tři základní parametry: Rychlost umísťování čipů (CPH) musí odpovídat objemu zakázek společnosti.

Doporučuje se zvolit model s kapacitou 20%-30% vyšší, než je aktuální poptávka, aby bylo možné přizpůsobit se výkyvům ve výrobní kapacitě; Přesnost umístění musí být v rozmezí ±25 μm, zejména při manipulaci s mikrosoučástkami 01005 nebo s pouzdry QFN, kde musí být zajištěn vysoce přesný režim ±15 μm; Kompatibilita součástí musí pokrývat současné a budoucí specifikace výrobků na příští 2-3 roky, včetně fyzických omezení, jako je velikost podávacího zásobníku a výška součástí. Systém pro manipulaci s materiálem by měl být vybaven podavači se dvěma dráhami a inteligentní funkcí upozornění na nedostatek materiálu, aby se zabránilo ztrátám z prostojů způsobených přerušením dodávky materiálu. Úroveň standardizace modulu údržby zařízení navíc přímo ovlivňuje rychlost reakce na poruchu; upřednostněte modely, které podporují sestavy trysek vyměnitelné za provozu a modulární kalibrační systémy. Vytvořením modelu bodového hodnocení výkonnostní matice pro zařízení v kombinaci s proměnnými, jako je typ zakázky a iterační cykly výrobku, lze formulovat vědecky podložené rozhodovací schéma výběru.

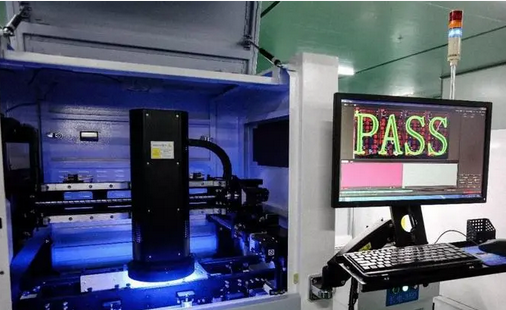

Třetím krokem je strategie nasazení kontrolního systému AOI. Při inteligentní modernizaci výrobních linek SMT má strategické nasazení kontrolních systémů AOI přímý vliv na míru odhalení vad a přizpůsobení výrobního cyklu. Upřednostněte výběr modelů zařízení s multispektrálním zobrazováním nebo schopností 3D detekce na základě vlastností výrobku. Například optické moduly s vysokým rozlišením by měly být konfigurovány pro mikrosoučástky menší než 0201. Umístění instalace systému by mělo zohledňovat vyváženost pracovního procesu. Obvykle se online pracoviště AOI zřizuje po pájení přetavením, zatímco na kritických pracovištích, například po tisku pájecí pasty, se přidávají offline vzorkovací jednotky. Dynamická kalibrace detekčních parametrů by měla být kombinována s rozsahy tolerancí součástek uvedenými v kusovníku. Optimalizací kombinace prahových hodnot ve stupních šedi a algoritmů pro porovnávání obrysů lze kontrolovat míru falešně pozitivních výsledků pod 0,5%.

Nasazení datového rozhraní MES navíc umožňuje zpětnou vazbu výsledků kontroly a procesních parametrů v reálném čase a vytváří tak uzavřený systém statistického řízení procesu. Pravidelné provádění testů rozpadu světelného zdroje zařízení a iterací modelu algoritmu může udržet stabilní účinnost detekce nad 98%, což poskytuje přesnou datovou podporu pro následné úpravy procesu.

Čtvrtým krokem je řešení pro řízení teploty pájení přetavením. V procesu montáže SMT přesná kontrola teplotní křivky pájení přetavením přímo určuje kvalitu pájecích spojů a spolehlivost výrobku. Typická teplotní křivka se skládá ze čtyř stupňů: předehřevu, konstantní teploty, přetavení a chlazení. Špičková teplota musí být řízena v rozmezí 220-250 °C a dynamicky upravována na základě vlastností pájecí pasty, materiálu desky plošných spojů a teplotních prahů součástek. Například při manipulaci se součástkami s vysokou hustotou v balení BGA je nutné snížit rychlost nárůstu teploty (obvykle 1-2 °C/s), aby se zabránilo kolapsu pájecí kuličky způsobenému tepelným namáháním, a zároveň prodloužit dobu nad hranicí liquidu (60-90 sekund), aby se zajistilo dostatečné smáčení pájky. Moderní zařízení pro pájení přetavením využívají vícebodové termočlánky pro sledování rozložení teplotních zón v reálném čase v kombinaci s algoritmy PID s uzavřenou smyčkou pro dosažení přesnosti regulace teploty ±2 °C, což účinně snižuje výskyt vad, jako jsou studené pájecí spoje a tombstoning. Je třeba poznamenat, že optimalizace teplotní křivky musí být analyzována ve spojení s kontrolním systémem AOI. Analýzou dat o vadách pájení lze určit směry nastavení parametrů. Například pro řešení problémů s přemostěním lze vhodně zkrátit dobu konstantní teploty nebo snížit špičkovou teplotu. Kromě toho je třeba v prostředí chráněném dusíkem udržovat obsah kyslíku v rozmezí 500-1000 ppm, aby se potlačily oxidační reakce a zároveň se zamezilo nákladovým tlakům způsobeným nadměrnou spotřebou dusíku.

Pátým krokem jsou klíčová opatření pro kontrolu ztrát materiálu. V procesu montáže SMT má přesná kontrola materiálových ztrát přímý dopad na výrobní náklady a ziskové marže. Nejprve je třeba optimalizovat systém dodávky materiálu pravidelnou kalibrací přesnosti podávání podavače a používáním antistatických zásobníků, aby se míra ztrát materiálu udržela pod 0,3%. Za druhé, zavést dynamický mechanismus sledovatelnosti materiálu. Využijte systém MES ke sledování zbývajícího množství a četnosti použití zásobníků materiálu v reálném čase, abyste předešli prostojům výrobní linky způsobeným nedostatkem materiálu nebo provozními chybami. U komponent citlivých na vlhkost přísně prosazujte dílenská opatření pro kontrolu prostředí podle normy IPC, abyste zajistili, že kolísání teploty a vlhkosti ve skladovacích prostorech zůstane v rozmezí ±5%, a zároveň uplatňujte zásadu "první dovnitř, první ven", abyste snížili riziko oxidace. Pravidelná údržba kalibračního modulu vidění na stroji pick-and-place a kontrola opotřebení trysek může navíc snížit chybné nastavení nebo poškození součástí způsobené sníženou přesností zařízení. Kombinací algoritmu párování materiálu inteligentního skladového systému mohou společnosti dosáhnout snížení míry ztrát materiálu o více než 40% v celém procesu od výdeje materiálu až po jeho využití, což poskytuje pevný základ pro zvýšení výrobní kapacity.

Šestým krokem je cesta k 30% zvýšení výtěžnosti produkce. K dosažení průlomového růstu výtěžnosti výrobních linek SMT je třeba přijmout strategii vícerozměrné společné optimalizace. Nejprve se prostřednictvím experimentálního návrhu DOE dynamicky kalibrují základní parametry, jako je tloušťka tisku pájecí pasty a tlak při umísťování, aby se zajistilo, že hodnota CPK kritických procesů zůstane stabilní nad 1,67.

Za druhé, parametry trysek vysokorychlostních vkládacích strojů přizpůsobujeme charakteristikám balení součástí, abychom mohli kontrolovat posunutí vkládání součástí 0201 v rozmezí ±0,03 mm. Dále zavádíme model kompenzace vibrací pro zařízení, abychom snížili chyby při polohování během vysokorychlostního provozu. Ve fázi monitorování procesu je nasazen detekční systém integrující 3D SPI a AOI, který zvyšuje míru detekce defektů pájecích spojů z 92% na 99,5%, a je vytvořena databáze defektů, která umožňuje optimalizaci parametrů procesu v uzavřené smyčce. Pro fázi pájení přetavením snižuje technologie segmentované tepelné kompenzace standardní odchylku teplotní křivky o 40% a procesy ochrany dusíkem snižují míru oxidace pájky o 65%. Kromě toho se díky inteligentnímu systému porovnávání seznamů kusovníků a dat z výrobní linky podařilo snížit míru chybného umístění materiálu z 0,12% na méně než 0,03%. Statistické údaje ukazují, že komplexní aplikace výše uvedených technických přístupů může snížit hustotu defektů na jednotku plochy pod 15 dpm, což poskytuje kvantifikovatelnou podporu pro významné zlepšení míry výtěžnosti.

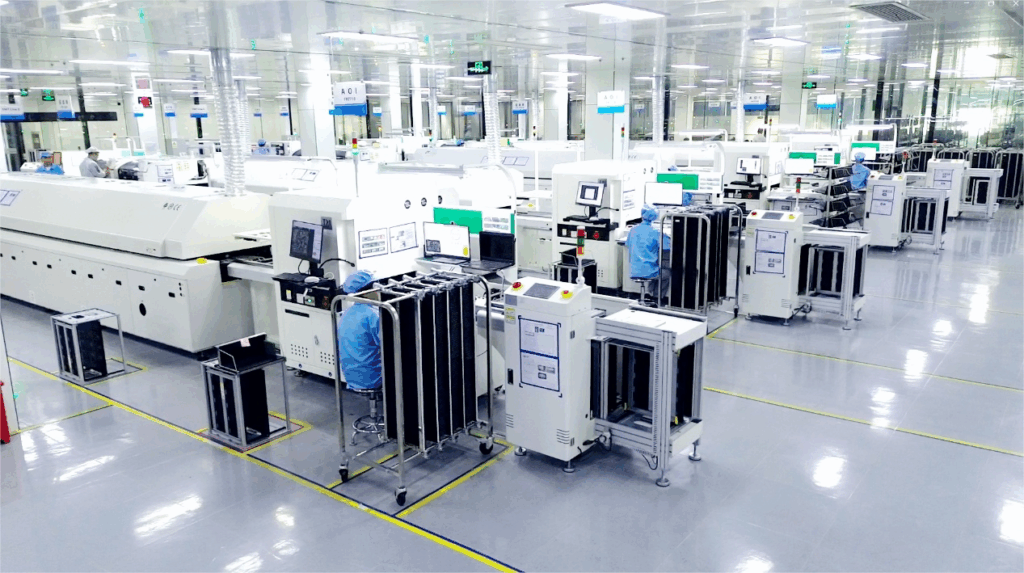

Sedmým krokem je strategie zdvojnásobení kapacity výroby elektroniky. Pro zdvojnásobení výrobní kapacity výrobních linek SMT je třeba vytvořit systematický optimalizační rámec. Prostřednictvím analýzy vyváženosti výrobní linky a identifikace úzkých míst procesu lze stanovit priority modernizace zařízení pro proces umístění. Ke zvýšení míry využití zařízení na více než 92% lze přijmout modulární vysokorychlostní umísťovací platformu v kombinaci s dvoustopým přenosovým systémem.

Současné nasazení pokročilého systému plánování výroby a integrace dat MES v reálném čase umožňuje dynamické plánování výroby, což zkracuje dobu výměny zařízení o 40%. Na straně procesu je třeba zavést mechanismus společné optimalizace přesnosti umístění a parametrů pájení přetavením. Ke snížení skrytých ztrát výrobní kapacity způsobených kolísáním procesu lze využít statistické řízení procesu SPC. V procesu zásobování materiálem lze zavést model včasného zásobování ve spojení s inteligentním skladovým systémem, který stlačí cyklus přípravy materiálu na 15 minut. Stojí za zmínku, že modernizace výrobních linek musí být doprovázena systémem školení personálu s více dovednostmi, aby se vytvořily modely osvědčených postupů pro spolupráci člověka se strojem a zajistil se trvalý růst výrobní kapacity.

Osmým krokem je inteligentní detekce a optimalizace koordinace procesu. Ve výrobním procesu SMT je dynamická koordinace inteligentní detekční technologie a procesních parametrů rozhodujícím faktorem pro dosažení průlomu v řízení kvality a efektivity. Na základě snímání obrazu s vysokým rozlišením a algoritmů hlubokého učení systému AOI může výrobní linka v reálném čase zachytit mikroskopické vady, jako je morfologie pájecího spoje a nesouosost součástek, a analyzovat vzorce rozložení abnormálních dat prostřednictvím modulu SPC. Pokud je například v určité oblasti zjištěno zvýšení míry studených pájecích spojů, systém může automaticky upravit parametry tlaku stroje pick-and-place nebo nastavení teplotní zóny přetavovací pece, čímž vytvoří uzavřený optimalizační mechanismus.

Systém MES mezitím integruje data zpětné vazby AOI se záznamy o provozu zařízení, aby bylo možné dynamicky modelovat a předpovídat trendy parametrů procesu, čímž se zajistí, že klíčové ukazatele, jako je přesnost umístění a kvalita pájení, zůstanou pod kontrolou. Tento obousměrný model posilování pravomocí mezi kontrolou a procesem nejen zkracuje cyklus sledování problémů s kvalitou, ale také poskytuje vědecký základ pro průběžnou optimalizaci prostřednictvím rozhodovacích cest založených na datech.

Závěrem lze říci, že systematickou optimalizací montážního procesu SMT mohou výrobci zvýšit efektivitu celého výrobního procesu. Přesná kontrola parametrů svařování a strategický výběr vysokorychlostního zařízení pro umístění součástek zvyšují přesnost umístění a propustnost. Modernizace systémů AOI s inteligentními algoritmy umožňuje detekci vad v reálném čase, což snižuje náklady na přepracování. Dynamické řízení teploty pájení přetavením založené na termodynamickém modelování zajišťuje spolehlivost pájecího spoje a zároveň zkracuje dobu ladění procesu. Snížení materiálových ztrát a optimalizace procesních parametrů navíc přímo přispívají ke zlepšení výtěžnosti. Ověřené výsledky ukazují, že pokud výkon zařízení, přesnost kontroly a stabilita procesu tvoří uzavřený systém, zvyšuje se odolnost proti chybám a flexibilita výroby, což podporuje přechod k výrobě s vysokým podílem směsi a malým objemem.