Podstata efektivního řízení výkonu MES v továrnách SMT s využitím umělé inteligence spočívá ve využití technologie umělé inteligence k optimalizaci rozhodování v reálném čase, řízení procesů a plánování zdrojů systémů pro řízení výroby (MES), čímž se zvyšuje efektivita, kvalita a flexibilita výrobních linek technologie povrchové montáže (SMT). Vzhledem k tomu, že všechny naše pick and place stroje společnosti Nectec mají implementovány funkce umělé inteligence, je v této pasáži několik klíčových bodů, které stojí za zmínku, pokud jde o zlepšení výkonnosti strojů SMT s podporou umělé inteligence.

První klíčový bod, inteligentní plánování výroby a dynamická optimalizace. Dokáže úspěšně provádět plánování řízené daty v reálném čase a předvídat a odstraňovat úzká místa. Důvodem je skutečnost, že agenti AI shromažďují data, jako je stav zařízení, priorita objednávek a zásoby materiálu v reálném čase prostřednictvím systému MES, a využívají posilování učení (RL) nebo genetické algoritmy k dynamické úpravě výrobních plánů v reakci na neočekávané situace, jako jsou spěšné objednávky a poruchy zařízení, což zvyšuje efektivitu plánování o více než 30%. Kromě toho AI na základě historických dat a sledování v reálném čase předpovídá úzká místa výrobní linky, spouští včasná varování a doporučuje optimalizační řešení.

Druhým klíčovým bodem je inteligentní údržba zařízení a zlepšení OEE. Dokáže bezproblémově provádět prediktivní údržbu a samooptimalizaci parametrů. Důvodem je to, že můžeme využívat data IoT, jako jsou vibrační senzory a proudové signály, modely AI - například známá neuronová síť LSTM - mohou předpovídat poruchy kritických komponent strojů pick-and-place a zařízení pro pájení přetavením, čímž se sníží neplánované prostoje a zlepší celková účinnost zařízení o 15% až 25%. A nejen to, inteligentní agenti s umělou inteligencí automaticky analyzují parametry procesu, jako je například vztah mezi teplotními křivkami pájení přetavením a kvalitou pájení, se kterými se často setkáváme, a dynamicky upravují parametry tak, aby se snížila míra vad, jako je pájení za studena a deformace.

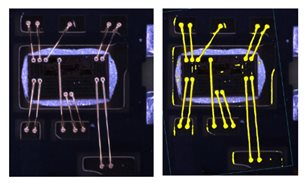

Třetí klíčový bod, inteligentní řízení materiálu a skladu. Dokáže současně provádět přesnou kontrolu sad a inteligentní plánování skladu. Důvodem je to, že vizuální identifikace + technologie RFID umožňuje automatickou kontrolu zásobníků SMT, zatímco inteligentní entity s umělou inteligencí předem upozorňují na nedostatek materiálu v systému MES, aby se zabránilo prostojům výrobní linky. AGV/AMR a MES jsou propojeny a AI optimalizuje trasy dodávek materiálu na základě výrobních rytmů, čímž se zlepšuje míra obratu skladu o 20%.

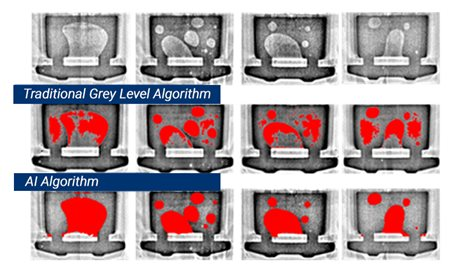

Čtvrtý klíčový bod, kvalitní řízení v uzavřené smyčce. Dokáže zodpovědně provádět detekci vad v reálném čase a inteligentní analýzu SPC. Důvodem je to, že data jsou v reálném čase přiváděna zpět do modelu umělé inteligence, kde je pomocí hlubokého učení, jako je například algoritmus YOLO, který všichni známe, klasifikován typ vady (například nedostatečné množství pájky nebo chybné zarovnání) a sledován zpět do fáze procesu k automatické nápravě. Kromě toho umělá inteligence nahrazuje tradiční pravidla SPC, aby bylo možné identifikovat skryté vzorce anomálií v datech o kvalitě (například problémy s tiskem pájecí pasty, které se v průběhu času mění) a zasáhnout v předstihu.

Pátý klíčový bod, digitální dvojčata a optimalizace simulace. Dokáže neuvěřitelným způsobem provádět virtuální ladění výrobní linky a optimalizaci spotřeby energie. Důvodem je to, že nyní můžeme využít technologii digitálních dvojčat k simulaci výrobního procesu SMT pro nové výrobky, a tak agenti AI ověřují proveditelnost procesu ve virtuálním prostředí, čímž se zkracuje doba výměny o více než 50%. AI také analyzuje údaje o spotřebě energie zařízení, aby optimalizovala provozní strategie veřejných zařízení, jako je dílenská klimatizace a vzduchové kompresory, a tím snížila jednotkovou spotřebu energie.

Posledním klíčovým bodem, který chceme zdůraznit, je rozhodování ve spolupráci člověka a stroje. Může velkoryse provádět interakci s přirozeným jazykem (NLP) a znalostní bázi pro zpracování výjimek. Důvodem je to, že pracovníci výrobní linky mohou pomocí hlasu/textu zadávat dotazy na data MES (například na průběh pracovní zakázky) a spouštět příkazy (například nouzové vypnutí zařízení) od agenta umělé inteligence, čímž se zkrátí čas strávený přepínáním mezi obslužnými rozhraními. Kromě toho AI integruje historické záznamy o údržbě a příručky k zařízení, aby mohla doporučit řešení při výskytu poruch, což pomáhá novým zaměstnancům rychle reagovat.

Závěrem lze říci, že v této oblasti je třeba ještě vyřešit některé výzvy, nejen propojit systémy MES/ERP/PLM a vybudovat jednotnou platformu datového středu, ale také využít umělou inteligenci na hraně ke snížení zatížení cloudu ve scénářích s vysokým podílem reálného času, jako je například kontrola AOI, jak všichni víme. Potřebujeme také zobrazit logiku rozhodování AI prostřednictvím vizuálních ovládacích panelů, abychom se vyhnuli obavám z "černých skříněk". Nicméně přínosy, které řešení těchto výzev přináší, jsou významné: z hlediska efektivity se doba výměny zkrátila o 40%, využití kapacity se zlepšilo o 20%-35%; z hlediska kvality se snížila míra vad o 50%, snížily se stížnosti zákazníků; z hlediska nákladů se snížily ztráty materiálu o 15%, náklady na údržbu se snížily o 30%.

Díky rozvoji umělé inteligence a hluboké integraci agentů umělé inteligence a systémů MES mohou továrny SMT postupně přejít od automatizace k samoautomatickému řízení. Stejně jako pokračujeme v budování adaptivního, samooptimalizujícího se inteligentního výrobního systému.