تعتبر عملية SMT تقنية مهمة لإنتاج PCBA اليوم. كعضو مؤتمت للغاية، لا تزال هناك العديد من صعوبات الإنتاج التي لا يمكن حلها في مواجهة التغيرات في الظروف الخارجية وعوامل الإدارة الداخلية. والآن بعد أن أصبحت التكنولوجيا متقدمة، تساعد تكنولوجيا المعلومات + التشغيل الآلي في عمليات خط الإنتاج. لم يعد الأمر صعبًا. تصبح كيفية دمج عمليات SMT ومساعدتها بفعالية في العمليات الذكية سؤالاً ضخماً لم تتم الإجابة عليه بالنسبة لمصنعي SMT للتعامل معه. في هذه المقالة، سوف نتعمق في التفاصيل للإجابة على هذه الأسئلة ونقدم منظورًا أوسع لهذه المفاهيم.

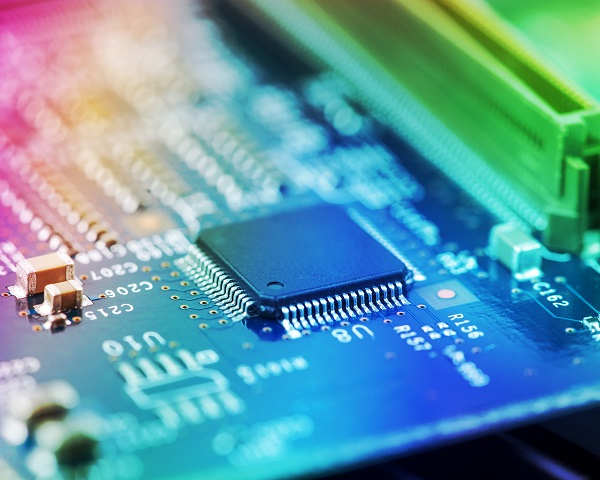

أولاً، دعنا‘SMT. SMT هي تقنية التركيب السطحي. وهي تقنية تقوم بتركيب المكونات الإلكترونية مثل المقاومات، والمكثفات، والترانزستورات، والدوائر المتكاملة وغيرها من الأجزاء على لوحة الدوائر المطبوعة. يستخدم معجون اللحام ليتم طباعته على سطح لوحة الدائرة، ويتم وضع أقدام اللحام للمكونات الإلكترونية في موضع معجون اللحام، واستخدام درجة حرارة عالية لإذابة معجون اللحام. يجب أن تكون درجة الحرارة القصوى للفرن بدرجة حرارة عالية أعلى من درجة انصهار معجون اللحام، ولكن يجب ألا تكون عالية جدًا بحيث يتم حرق المكونات الإلكترونية. عندما يذوب معجون اللحام، سيتحول إلى سائل. بعد طلاء أرجل اللحام للمكونات الإلكترونية، سيتم تبريدها وتجميدها عند درجة الحرارة، ويكتمل PCBA. يكمن الفرق الأكبر بين تقنية SMT والتقنية الأصلية عبر الثقب في "حجم" الإنتاج النهائي. في الماضي، كانت تقنية اللحام عبر الفتحات تتطلب أرجل لحام إضافية للمكونات الإلكترونية لتمرير المكونات الإلكترونية عبر لوحة الدائرة الكهربائية من أجل لحام الأجزاء باللوحة.

كان لأرجل اللحام حد أدنى للحجم، مما حال أيضًا دون تقليل حجم اللوحة الكلية لثنائي الفينيل متعدد الكلور. تستخدم تقنية SMT معجون اللحام، مما يلغي حجم أرجل اللحام، وبالتالي فإن حجم لوحة PCBA المنتجة يصبح أصغر وأصغر، وهو ما يتماشى أكثر مع احتياجات تصميمات المنتجات الإلكترونية الحالية التي أصبحت أرق وأرق.

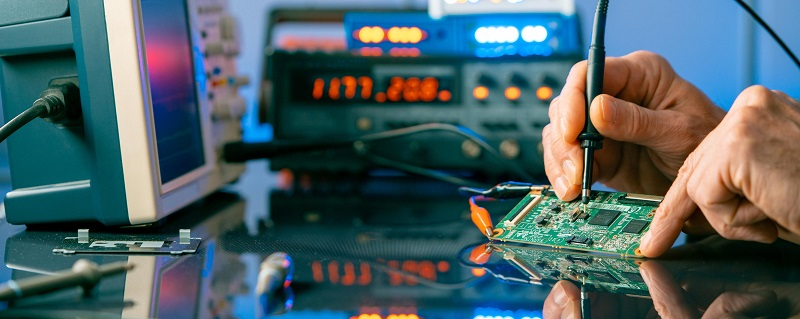

ثانيًا، نسمع دائمًا بمصطلحات مختلفة مشتقة من SMT، دعونا‘سنستكشف هذه المصطلحات وسنشرح كل واحد منها بالتفصيل. المصطلح الأول هو SMT، وهو ببساطة مجرد تقنية الإنتاج الضخم الحديثة الحالية لتركيب المكونات الإلكترونية على لوحة الدائرة، ويتم استخدام عملية لحام خاصة لإلصاق المكونات الإلكترونية لتحقيق الغرض من لحامها على لوحة الدائرة؛ المصطلح الثاني هو SMD، والمعروف أيضًا باسم جهاز التثبيت السطحي، ويشير إلى المكونات الإلكترونية التي يتم لحامها على لوحة الدائرة، مثل الرقائق والمقاومات والمكثفات وما إلى ذلك؛ المصطلح الثالث هو SMA، والمعروف أيضًا باسم تجميع التثبيت السطحي، وهو مناسب للوحدات المركبة على السطح عندما يتكون المكون الإلكتروني من مكون إلكتروني واحد أو أكثر بداخله. تشمل أنواع الوحدات الأكثر شيوعًا SMA المكونة من أداءات مختلفة مثل وحدات البلوتوث ووحدات WIFI؛ المصطلح الرابع هو SME، والمعروف أيضًا باسم معدات التثبيت السطحي، ويشير إلى منشأة تستخدم تقنية SMT لحام مكونات SMD. تغطي SME مجموعة متنوعة من الآلات، بما في ذلك طابعات معجون اللحام، وأفران إعادة التدفق بالهواء الساخن، وآلات اختبار تكنولوجيا المعلومات والاتصالات عبر الإنترنت، وأجهزة الكشف الضوئي الأوتوماتيكية AOI، إلخ. تعمل هذه المعدات على أتمتة وضع ولحام المكونات الإلكترونية المختلفة أثناء عملية إنتاج PCBA.

ثالثًا، نريد مناقشة بعض مزايا استخدام SMT في التصنيع الصناعي الحديث. الميزة الأولى هي تصغير حجم الإلكترونيات، لأن الميزة هي أكثر في جانب حجمها. عندما يتم لحام المكونات الإلكترونية في شكل توصيل SMT المباشر، يتم تقليل كل من المساحة والحجم. من خلال توفير مساحة أكبر للوحة، يمكن للمنتجات الإلكترونية أن تتجه نحو التصغير، أو يمكن وضع لوحات الدوائر الكهربائية بنفس المساحة في المزيد من المكونات الإلكترونية لتعزيز المزيد من الوظائف والأداء; الميزة الثانية هي دقة المنتج العالية، لأنه عندما تكون مكونات SMD أصغر حجماً وأرقّ، يمكن توسيع المجالات والأبعاد التي يمكن تطبيق المنتجات الإلكترونية فيها بشكل كبير، مثل المنتجات الإلكترونية الأصغر والأخف وزناً، أو وحدات المعالجة المركزية ذات الأداء الأعلى، أو وحدات معالجة الرسومات الأكثر قوة الآن لأن الذكاء الاصطناعي يدفع قوة الحوسبة، وكلها أداء أكثر تطوراً لمكونات SMD؛ الميزة الثالثة هي الجودة واستقرار الإنتاج، لأنها تختلف عن تقنية اللحام من خلال الثقب، حيث لا تتطلب تقنية SMT نفسها الكثير من العمل اليدوي. فهي تستخدم معدات مؤتمتة لتنفيذ عمليات وضع الأجزاء الإلكترونية وعمليات اللحام تقريبًا طوال العملية بأكملها. وهي أكثر ملاءمة للإنتاج بكميات كبيرة. كما أن العملية أكثر استقرارًا من اللحام من خلال الثقب، والجودة مضمونة نسبيًا؛ الميزة الرابعة هي تحسين فعالية التكلفة، لأنه عندما تكون المعدات مؤتمتة في الإنتاج، بالإضافة إلى استقرار العملية وتقليل الأخطاء وتعزيز تحسين كفاءة الإنتاج، يتم تقليل القوى العاملة وساعات العمل بشكل فعال، مما يساعد الشركات على توفير تكاليف العمالة والوقت.

رابعًا، نريد مناقشة إجراءات تصنيع SMT. الخطوة الأولى هي إعداد تركيب ثنائي الفينيل متعدد الكلور: تشمل لوحات الدوائر التي تنتجها الشركة المصنعة خطوط الطباعة، وتحديد مواقع تركيب المكونات الإلكترونية، ونقاط طباعة عجينة اللحام، وما إلى ذلك, أو الاستعانة بمصادر خارجية لمصنع ثنائي الفينيل متعدد الكلور وإرسالها إلى المصنع لإنتاج اللوحة المستمرة؛ الخطوة الثانية هي إعداد المكونات الإلكترونية: وفقًا لمتطلبات التصميم، حدد المكونات الإلكترونية المقابلة وقم بتكوينها في أجهزة تركيب SMT اللاحقة لوضع المواد؛ الخطوة الثالثة هي لصق اللحام: يتم استيراد رسومات التصميم إلى طابعة معجون اللحام، ويدخل ثنائي الفينيل متعدد الكلور إلى طابعة معجون اللحام من خلال الحزام الناقل، ويتم تطبيق معجون اللحام في المواقع التي تحتاج فيها المكونات الإلكترونية إلى اللحام؛ الخطوة الرابعة هي وضع المكونات: يتم ترتيب المكونات الإلكترونية المعينة في مواضع محددة مسبقًا على ثنائي الفينيل متعدد الكلور وفقًا لرسومات التصميم. يتم لصق المكونات الإلكترونية على عجينة اللحام. نظرًا لأن معجون اللحام في شكل عجينة، يمكن تثبيته بسهولة، بحيث لا يتم إزاحة المكونات بسبب النقل؛ الخطوة الخامسة هي إعادة لحام اللحام: تدخل رقائق SMT النهائية إلى فرن إعادة التدفق وتستخدم درجة حرارة عالية لإذابة معجون اللحام، بحيث يمكن للمكونات الإلكترونية العائمة على السطح أن تلتصق بثنائي الفينيل متعدد الكلور. بعد انخفاض درجة الحرارة، يتصلب معجون اللحام لجعل المكونات ثابتة على ثنائي الفينيل متعدد الكلور؛ الخطوة الأخيرة من خط الإنتاج هذا هي فحص SMT. وهنا يأتي دور آلات الفحص بالأشعة السينية. نيكتك‘إن ماكينات فحص ثنائي الفينيل متعدد الكلور/مثبط ثنائي الفينيل متعدد الكلور/مثبط ثنائي الفينيل متعدد الكلور-بمثبط ثنائي الفينيل متعدد الكلور مزودة بأحدث تقنيات الأشعة السينية مع تكبير هندسي أقصى 125X.

خامساً، نريد مناقشة بعض التحديات المحتملة أثناء إنتاج SMT. التحدي الأول المحتمل هو مراقبة الجودة: لقد أصبح تصغير المكونات الإلكترونية اتجاهًا حتميًا على طول التطوير، وأصبح التكوين عالي الكثافة للمكونات في لوحات ثنائي الفينيل متعدد الكلور هو القاعدة. وبالإضافة إلى صغر الحجم، يصبح الاتجاه الوظيفي أكثر تعقيدًا، وتصبح الصعوبة في وضع المكونات في البداية أعلى، ويصبح اللحام عرضة لمشاكل تقنية سيئة مثل اللحام يؤدي أيضًا بشكل غير مباشر إلى زيادة الصعوبة في الاختبار اللاحق والصيانة والتعامل مع المكونات؛ التحدي الثاني المحتمل هو احتياجات الموظفين والخبرة: نظرًا لأن الأنواع المختلفة من مكونات SMD لها معدات تغليف مختلفة، فقد تتطلب المعالجة واللحام استخدام معدات وتقنيات مختلفة، بالاعتماد على خبرة الموظفين؛ وعلى الرغم من أن عملية SMT مؤتمتة للغاية، إلا أنه لا تزال هناك حاجة إلى موظفين ذوي خبرة للمساعدة في مراقبة المعالجة وضبط المعدات وصيانتها. وبالنظر إلى التقدم التكنولوجي السريع اليوم وتقادم القوى العاملة، فإن كيفية الحصول على القوى العاملة الكافية للحفاظ على تشغيل العملية يمثل تحديًا؛ والتحدي الثالث المحتمل هو صعوبات إدارة مواد الإنتاج: المواد المستخدمة في عملية SMT معقدة، بما في ذلك مجموعة متنوعة من المكونات الإلكترونية، ومعاجين اللحام، ومواد التغليف، وأنماط مختلفة من لوحات ثنائي الفينيل متعدد الكلور، إلخ. وبالإضافة إلى تنوع المواد، ازداد أيضًا تعقيد مراقبة الجودة الموحدة، مما يجعل من السهل أن تتأثر بتغيرات الطلب في السوق، وتقلبات الأسعار، ومشاكل سلسلة التوريد التي تؤثر بشكل أكبر على الجدول الزمني لإنتاج SMT.

سادساً، نريد أن نناقش أهمية تكنولوجيا المعلومات وتكنولوجيا المعلومات والذكاء لمساعدة عملية إدارة تقنية المعلومات والاتصالات بأكملها. هناك بعض النقاط المهمة التي تستحق تسليط الضوء عليها. النقطة الأولى هي أن الاستيراد الذكي والأتمتة يعملان معًا: عملية SMT نفسها هي أتمتة متكاملة للغاية. من وضع المكونات الإلكترونية، وطباعة معجون اللحام، واللحام، والاختبار، وما إلى ذلك، يتم استخدام عملية التنفيذ الآلي أثناء الإنتاج لتحقيق الاتساق في جودة الإنتاج. يساعد التقديم الذكي على تحديد أوجه الخلل في خط الإنتاج، والقضاء على أخطاء الإنتاج المحتملة، وتقليل القوى العاملة وتحسين كفاءة الإنتاج، وهو مفتاح الإنتاج الآلي التعاوني الذكي؛ النقطة الثانية هي المراقبة الفعلية وتحليل البيانات: أثناء العملية، يتم استخدام شبكات المعدات لتحقيق المراقبة الفعلية لعملية SMT الشاملة. يتم توصيل أجهزة الاستشعار بنظام معدات المراقبة. من خلال جمع البيانات مثل حالة الإنتاج وحالة تشغيل المعدات وقيم جودة المنتج وما إلى ذلك، وبعد تحليل البيانات ومعالجتها، يمكنك الحصول على رؤية ثاقبة وتحديد مشاكل العملية لتحقيق تحسين العملية وتحسينها؛ النقطة الثالثة هي قدرات الاستجابة الأسرع واتخاذ القرارات الفورية: عندما يتم الجمع بين المعلومات والعمليات مع قدرات الربط الشبكي عالي السرعة، يمكن لنظام المراقبة توفير البحث عن البيانات وتحليلها في الوقت الفعلي أثناء عملية SMT، وحتى الإنذار المبكر، مما يسمح للمديرين باكتشاف المخاطر المحتملة على الفور واتخاذ قرارات أسرع وأكثر دقة أثناء عمليات العملية. إصدار الأحكام واتخاذ الإجراءات المناسبة على الفور لتجنب الانقطاعات المحتملة في الإنتاج أو مشاكل الجودة.

في الختام، أدى ظهور تقنية SMT إلى تعزيز خفة المنتجات الإلكترونية، كما تم توحيد وتحسين القوة التقنية وقدرات التصميم والإنتاج للمكونات الإلكترونية. على الرغم من أنها مؤتمتة للغاية، إلا أنها أدت أيضًا إلى معضلة صعوبة إدارة المواد في عملية SMT نسبيًا. وبالإضافة إلى تحسين تكنولوجيا الإنتاج، فإن قدرات التكامل بين تكنولوجيا المعلومات والتكنولوجيا التشغيلية والذكاء في بيئة الإنتاج جزء ضروري في الاستجابة للاتجاه المستقبلي للإنتاج الذكي. إن تعزيز تحسين القدرة على التكيف البيئي هو أيضًا مفتاح تعزيز القدرة التنافسية لشركات SMT.