يُعد تقييم فحص الأشعة السينية لتقييم فحص عيوب اللحام بالأشعة السينية لمصابيح LED SMT لإعادة تدفق اللحام أمرًا بالغ الأهمية لأنه يكتشف عيوب وصلات اللحام المخفية، مثل الفراغات أو الشقوق أو اللحام غير الكافي أو المكونات غير المحاذاة، مما يجعلها غير مرئية للفحص البصري. ومن خلال ضمان توصيلات اللحام المناسبة، تعمل هذه الطريقة على تحسين موثوقية الصمام الثنائي الباعث للضوء (LED) وتمنع الأعطال المبكرة وتحافظ على أداء ثابت في تطبيقات الإضاءة وشاشات العرض. تعمل طريقة الفحص غير المدمرة هذه على تحسين جودة التصنيع، وتقلل من إعادة العمل المكلفة وتساعد على تلبية معايير الصناعة للتركيبات الإلكترونية. في هذا الفصل، نريد أن نتعمق في هذا الفصل ونقدم شرحًا موجزًا لأي عيب شائع في لحام SMT لمصابيح LED.

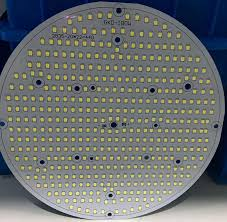

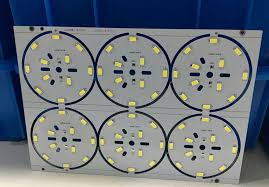

العيب الأول هو النسبة المئوية لفراغات اللحام. غالبًا ما تتكون هذه الفراغات في طبقة لحام رقائق LED. يحدث هذا بسبب تمدد الهواء أو مركبات التدفق المحتبسة في اللحام أثناء عملية التسخين في فرن إعادة التدفق. لا تعتمد موثوقية وصلات اللحام على سبيكة اللحام فحسب، بل تعتمد أيضًا على الطلاء المعدني لجهاز LED وثنائي الفينيل متعدد الكلور. بالإضافة إلى ذلك، يؤثر وقت ودرجة حرارة عملية إعادة اللحام بإعادة التدفق تأثيرًا كبيرًا على أداء وصلات اللحام الخالية من الرصاص، حيث إنه يؤثر على خصائص ترطيب وصلة اللحام والبنية المجهرية. بالمقارنة مع لحام القصدير والرصاص، يكون اللحام الخالي من الرصاص أكثر عرضة للفشل الهش في الوصلة بسبب الإجهاد الحراري وشقوق التعب الناتجة عن تدوير درجة الحرارة. يمكن لآلات الفحص بالأشعة السينية من Nectec، مثل NX-EF، استخدام طرق اختبار غير مدمرة لاختبار نسبة الفراغ في وصلات اللحام بعد إعادة لحام SMT، وإزالة المنتجات المعيبة، والتأكد من أن الحرارة من حبات المصباح يتم توصيلها بشكل مثالي إلى ركيزة الألومنيوم، وبالتالي ضمان أن عمر خدمة المصباح يلبي متطلبات التصميم.

أحد أسباب فراغات اللحام هو ارتفاع نسبة الفراغات بشكل مفرط. في بيئة اختبار الصدمة الحرارية، يمكن أن يتسبب التمدد الحراري وانكماش الفقاعات في حدوث تشقق في اللحام، مما يقلل من موثوقية شريحة LED. وهذا يؤدي مباشرةً إلى مشاكل مثل زيادة المقاومة الحرارية وانخفاض التوصيل الحراري بسبب ارتفاع نسبة الفراغ. بالنسبة إلى رقائق LED ذات الوسادات الأكبر، تلعب نسبة الفراغ العالية دورًا أساسيًا في التأثير على تبديد الحرارة. فكلما زادت نسبة الفراغ، زادت المقاومة الحرارية وضعف أداء تبديد الحرارة.

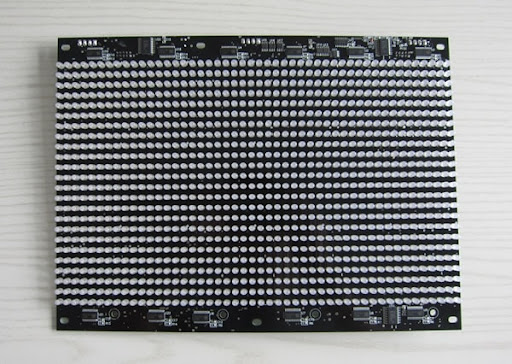

العيب الثاني هو كرات اللحام. تحتوي لوحات الدارات الإلكترونية على كثافة مكونات عالية ومسافات صغيرة، مما قد يتسبب في سقوط كرات اللحام أثناء الاستخدام. ويرجع السبب وراء ذلك إلى أنها كرات صغيرة غير مقصودة من كرات اللحام التي يمكن أن تتشكل بسبب معجون اللحام الزائد أو ملامح إعادة التدفق غير الصحيحة أو التلوث. وتشكل كرات اللحام الشاردة هذه مخاطر كبيرة على مكونات الرقاقة، حيث يمكن أن تتسبب في حدوث دوائر قصيرة عن طريق سد الآثار أو المسامير الموصلة المجاورة، خاصةً في تصميمات ثنائي الفينيل متعدد الكلور عالية الكثافة. بالإضافة إلى ذلك، قد تؤدي إلى تسرب كهربائي أو تداخل الإشارات أو حتى تعطل المكونات إذا انتقلت أثناء التشغيل. في التجميعات الدقيقة أو المصغرة، مثل حزم الدايودات الباعثة للضوء أو حزم الدوائر المتكاملة، يمكن أن تؤدي كرات اللحام أيضًا إلى إجهاد ميكانيكي أو تتداخل مع تبديد الحرارة المناسب، مما يزيد من تعريض الموثوقية للخطر. وغالبًا ما يشير وجودها إلى ضعف التحكم في العملية، مما يستلزم اتخاذ تدابير تصحيحية في تصميم الاستنسل أو تطبيق معجون اللحام أو معلمات إعادة التدفق لمنع حدوث مشكلات في الأداء على المدى الطويل. ومن ناحية أخرى، هناك حاجة إلى الاهتمام بسلامة العمال.

يمكن أن تشكل كرات اللحام مخاطر جسيمة على العمال أثناء التعامل مع ثنائي الفينيل متعدد الكلور وتجميعه. إذا تناثرت هذه الكرات المعدنية الصغيرة عبر مساحة العمل، فقد يتم استنشاقها عن طريق الخطأ أو تلامسها مع الجلد، مما قد يسبب تهيج الجهاز التنفسي أو تفاعلات حساسية بسبب بقايا الرصاص أو التدفق. بالإضافة إلى ذلك، قد تؤدي كرات اللحام على الأرض إلى خطر الانزلاق، في حين أن الكرات العالقة في المعدات قد تؤدي إلى حدوث قصور كهربائي أو شرارات كهربائية، مما يزيد من خطر الحروق أو الحرائق. في الإنتاج بكميات كبيرة، قد يؤدي التعرض المتكرر لتناثر اللحام إلى إثارة مخاوف تتعلق بالسلامة في مكان العمل على المدى الطويل.

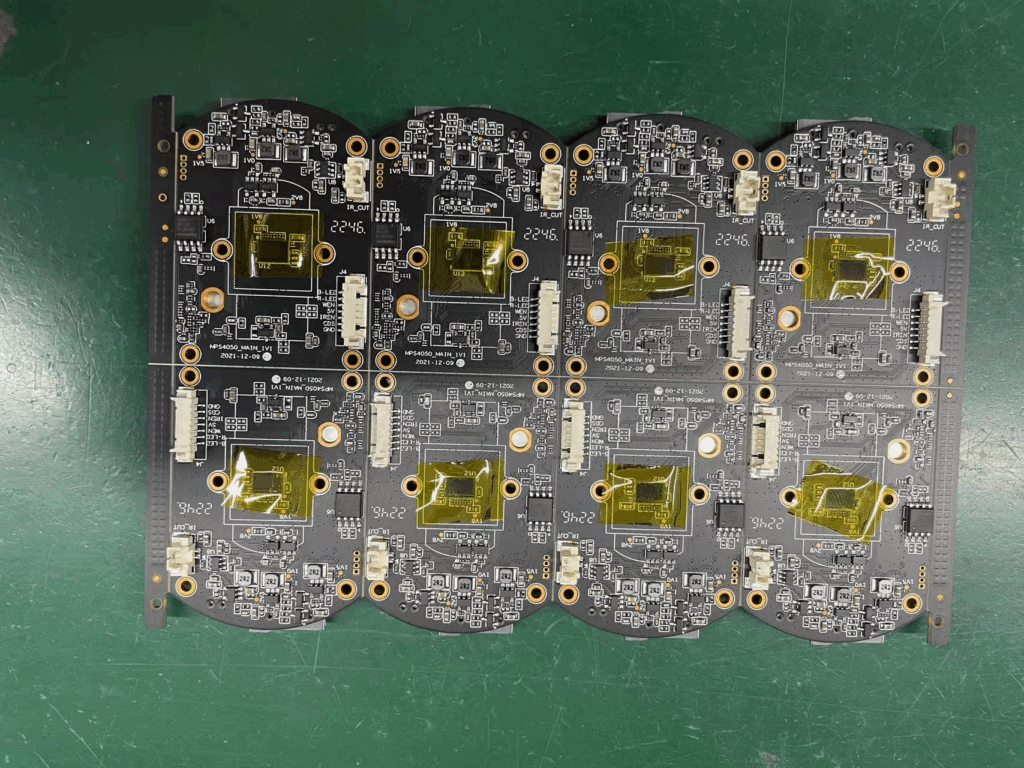

ينقسم العيب الثالث إلى اللحام الكاذب واللحام البارد واللحام الفارغ ومشاكل اللحام الافتراضي. بالنسبة للحام الخاطئ، يحدث ذلك عندما يبدو اللحام وكأنه يشكل وصلة ولكنه يفتقر إلى الترابط المعدني المناسب بسبب التلوث، مثل الأكسدة وبقايا التدفق، أو عدم كفاية الحرارة. ونتيجة لذلك، قد تبدو وصلة اللحام مقبولة ولكنها تفشل تحت الضغط أو الاختبار الكهربائي؛ بالنسبة للحام البارد، يحدث ذلك عندما لا يذوب اللحام بالكامل أثناء إعادة التدفق، مما يؤدي إلى وصلة باهتة أو محببة أو متشققة. ويحدث ذلك بسبب عدم كفاية درجة حرارة إعادة التدفق أو التسخين غير المتساوي أو التبريد المبكر، مما يؤدي إلى ضعف التوصيلات الميكانيكية والكهربائية؛ بالنسبة للحام الفارغ، يحدث ذلك عندما يكون هناك وصلة لحام مفقودة أو غير مكتملة حيث يفشل اللحام في تبليل اللوحة أو رصاص المكونات بشكل صحيح. يمكن أن يحدث ذلك بسبب سوء استخدام معجون اللحام أو سوء المحاذاة أو تلوث اللوحة، مما يترك فجوات في التوصيل؛ وأخيرًا بالنسبة للحام الافتراضي، يحدث ذلك عندما يكون الاتصال متقطعًا، مثل أن يعمل أحيانًا ويفشل أحيانًا أخرى. ويرجع ذلك عادةً إلى التشققات الدقيقة أو سوء الترطيب أو الإجهاد الميكانيكي.

غالبًا ما يجتاز الاختبارات الأولية ولكنه يفشل تحت الاهتزاز أو التدوير الحراري. ما يميز كل منهما هو أن اللحام الكاذب ينطوي على ترابط ظاهري دون التصاق حقيقي، بينما ينتج اللحام البارد عن عدم كفاية الذوبان، مما يؤدي إلى إنشاء وصلات هشة. يعني اللحام الفارغ وجود مادة لحام مفقودة، في حين أن اللحام الظاهري هو اتصال غير مستقر يفشل بشكل متقطع. غالبًا ما يكون اللحام البارد واللحام الكاذب مرتبطين بالعملية، مثل مشاكل الحرارة أو التلوث، بينما ينشأ اللحام الفارغ من ترسيب العجينة أو أخطاء في الوضع. يعتبر اللحام الافتراضي خطيرًا بشكل خاص لأنه قد لا يتم اكتشافه حتى حدوث عطل ميداني.

يمكن أيضًا تقسيم العيب الرابع إلى مشكلات في وصلات اللحام الباردة والتوصيل والتوصيل بالقبور. سنناقش هذا الجزء باستخدام دراسات حالة واقعية. في البداية، طلب أحد عملاء Nectec السابقين أن تختبر Nectec نسبة الفراغ، وتحديداً لمراقبة نتائج لحام معجون اللحام بعد إعادة اللحام بإعادة التدفق. قمنا بفحص عبوات LED باستخدام التصوير بالأشعة السينية في الوقت الحقيقي واكتشفنا عددًا كبيرًا من فراغات اللحام، حيث تجاوزت نسبة الفراغ في وسادات تبديد الحرارة 30% في جميع الحالات. بالمقارنة مع اللحام المحتوي على الرصاص، يكون اللحام الخالي من الرصاص أكثر عرضة لفشل الوصلة الهشة الناجم عن التدفق الحراري وشقوق التعب الناتجة عن تدوير درجة الحرارة. تقلل نسب فراغ اللحام المرتفعة للغاية من موثوقية رقائق LED، مما يؤدي إلى التمدد الحراري وانكماش الفقاعات أثناء اختبار الصدمات الحرارية، مما يسبب تشقق اللحام.

وبالمصادفة، اتصل بنا عميل آخر من عملاء Nected عبر البريد الإلكتروني في أحد الأيام للإبلاغ عن ارتفاع نسبة البيكسلات الميتة في منتجهم، مع احتمال تجاوز 38%، وطلبوا منا تزويدهم بتقرير تحليل. بعد استبعاد سلسلة من المشكلات مثل برنامج التشغيل، ووزن المشتت الحراري، ومساحة سطح المشتت الحراري، والمادة اللاصقة الحرارية، والتوصيل الحراري لركيزة الألومنيوم، وما إذا كانت الدائرة الكهربائية قصيرة الدائرة، لم نتمكن من تحديد سبب البكسلات الميتة. بعد تحليل الوضع، اكتشفنا بعد ذلك أن طبقة اللحام الناتجة عن عملية إعادة اللحام لم يتم اختبارها. ثم أجرينا بعد ذلك فحصًا غير مدمر بالأشعة السينية ووجدنا أن طبقة اللحام خلف وحدات البكسل المحترقة تحتوي على فراغات، حيث تمثل مساحة الفراغات بشكل عام أكثر من 251 تيرابايت في 3 تيرابايت من مساحة اللوحة. وهناك حالة أخرى تتعلق بأحد عملاء Nectec في مجال الإضاءة الذي أبلغ عن وجود مشاكل في تبديد حرارة مصابيح LED الخاصة به دون حل. بعد إجراء فحوصات بالأشعة السينية، اكتشفنا أن نسبة مسامية اللحام في منتجاتهم تصل إلى 40%، حيث أظهرت جميع العينات المختبرة نسب مسامية تتجاوز 10%. ومن بين العينات، كانت نسب المسامية في 37% تتراوح بين 20% و30%، وفي 42% كانت نسب المسامية في 42% تتراوح بين 30% و40%، وفي 12% كانت نسب المسامية أعلى من 40%، وهو ما كان ينذر بالخطر. بعد تنفيذ خطة التحسين التي وضعناها، حافظت منتجاتهم على نسبة فراغ أقل من 10% أثناء إعادة لحام الإنحاء، وكان العميل راضيًا للغاية.