نظرًا لأن معدل انتشار سيارات الطاقة الجديدة في السوق يتجاوز 40%، فإن سرعة تكرار تكنولوجيا اختبار بطاريات الطاقة تتجاوز بكثير سرعة اختبار مكونات السيارات التقليدية. ومع ذلك، تعاني معدات SMT المستعملة بشكل عام من مشاكل مثل تقادم وحدات اختبار البطارية وعدم كفاية الدقة، لتصبح "قنبلة خفية" تقيد كفاءة وسلامة خط الإنتاج. تبدأ هذه المقالة من نقاط الألم في هذه الصناعة وتفسر بعمق التقنيات الأساسية ومسارات التنفيذ لترقية وحدات اختبار البطاريات، وتوفر إرشادات تجديد قابلة لإعادة الاستخدام لشركات صناعة السيارات ومصنعي المعدات.

بالمقارنة مع اعتماد تقنية التركيب والفحص SMT باستخدام الطاقة المتجددة، هناك بعض العيوب في تقنية التركيب والفحص SMT المستعملة SMT خصيصًا لمجال بطارية السيارة. وهي:

أولاً، خطأ الدقة. تستخدم المعدات التقليدية المستعملة التقليدية في الغالب مجسات التلامس للقياس. عند التعامل مع الأجزاء الحرجة على مستوى الميكرون مثل أطراف بطاريات الطاقة الجديدة والمناطق اللاصقة، يمكن أن يصل معدل الخطأ إلى 15%-20%، وهو أمر يصعب معه تلبية متطلبات الاتساق الخاصة بمصنعي السيارات لوحدات البطاريات.

ثانيًا، اختناق الكفاءة. تستحوذ البرمجة اليدوية لعملية الفحص على أكثر من 301 تيرابايت إلى 3 تيرابايت من إجمالي ساعات العمل، في حين تم تقصير دورة التكرار لطرازات مركبات الطاقة الجديدة إلى 8-12 شهرًا. المعدات القديمة غير قادرة على تلبية متطلبات التغيرات السريعة في الإنتاج.

ثالثًا، مخاوف محتملة تتعلق بالسلامة. لا يمكن لوحدات الكشف غير المطورة تحديد العيوب مثل الأجسام المعدنية الغريبة داخل خلايا البطارية أو صفائح الأقطاب الكهربائية المطوية، والتي يمكن أن تؤدي بسهولة إلى مخاطر الهرب الحراري في حزم البطاريات. معدل الحوادث للمعدات المستعملة أعلى بـ 2.3 مرة من المعدات الجديدة.

ولمعالجة مثل هذه المشكلات والتحديات، هناك أربعة مسارات محتملة ليس فقط لتحسين دقة الفحص ولكن لترقية محرك الفحص الذكي.

المسار الأول، تقنية استشعار مركب عالي الدقة لاختراق سقف الكشف على مستوى الميكرون. وهي تتألف من وظيفتين: قياس ثنائي الوضع بالليزر + الصورة بالليزر وخوارزمية التعويض البصري بالذكاء الاصطناعي. تتكامل الوظيفة الأولى مع نيكتك‘s جهاز التصوير ومسبار المسح الضوئي بالليزر، فإنه يحقق مسحًا محيطيًا ثلاثي الأبعاد لأغلفة البطاريات (بدقة 1.8 ميكرومتر) وقياس أبعاد علامات التبويب في وقت واحد، مما يحسن كفاءة الفحص بواسطة 70%. الوظيفة الثانية تدمج من خلال نموذج آلية الذكاء الاصطناعي لآلات الأشعة السينية لفحص Nectec SMT، ويتم تصحيح انحراف التموضع الناجم عن التآكل الميكانيكي للمعدات المستعملة ديناميكيًا، ويتم التحكم في خطأ محاذاة لوح القطب الكهربائي في حدود ± 0.05 مم.

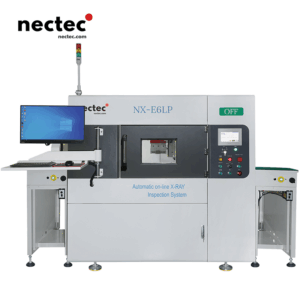

المسار الثاني، نظام الكشف التعاوني القائم على السحابة لتمكين المعدات القديمة من التفكير مثل البشر. يتألف من وظيفتين: الإنتاج والاختبار في وقت واحد، وترحيل البرنامج بنقرة واحدة. الوظيفة الأولى تدمج الوظيفة الأولى Nectec‘آلة الفحص بالأشعة السينية عبر الإنترنت NX-E6LP وبيانات الكشف الخاصة بها، وتحميلها تلقائيًا إلى السحابة في الوقت الفعلي لمقارنة البيانات الضخمة، ويتم إنشاء تقارير تقييم الحالة الصحية (SOH) في وقت واحد، مما يتيح "الكشف كخدمة". الوظيفة الثانية تدمج وظيفة Nectec NX-E6LP‘نظام برمجيات إدارة البيانات، يتم تكييف معلمات الكشف عن الطراز الجديد تلقائيًا مع المعدات المستخدمة، مما يقلل من وقت التغيير والتصحيح من 48 ساعة إلى 4 ساعات.

المسار الثالث، تقنية اختبار غير مدمرة لإعطاء نظرة ثاقبة في "الصندوق الأسود" للخلايا الكهربائية. وهي تتألف من وظيفتين: حل تكامل التصوير المقطعي المحوسب الصناعي المصغر والمراقبة الديناميكية للتمدد الحراري. الدالة الأولى تدمج وتدمج Nectec NX-E6LP‘s وحدة الفحص بالتصوير المقطعي المحوسب في نهاية خط إنتاج SMT لإجراء تصوير ثلاثي الأبعاد لخلايا البطارية النهائية، وتحديد تسعة أنواع من العيوب بدقة، بما في ذلك الجسيمات المعدنية ومسامات اللحام (معدل اكتشاف العيوب > 99.2%). الوظيفة الثانية تدمج وظيفة Nectec NX-E6LP‘وحدة تحكم دقيقة لمراقبة التغييرات في القطر الخارجي للبطارية في الوقت الحقيقي أثناء الشحن والتفريغ، وتوفير إنذار مبكر لخطر الانتفاخ.

المسار الرابع، تجديد الأجهزة بدون تكلفة لاستراتيجية ترقية خفيفة الوزن. وهو يتألف من وظيفتين: تصميم المكونات المعيارية وإعادة استخدام المجسات القديمة. تستخدم الوظيفة الأولى حل تكييف الأجهزة من Nectec وتضيف وحدة الكشف عن التيار AD620 لتحسين دقة التجميع الحالية للمعدات المستعملة إلى 0.1 مللي أمبير. الدالة الثانية تدمج مسبار التلامس الأصلي بطبقة نانوية، حيث يمكنها إطالة عمر الخدمة بمقدار ثلاث مرات. وهو متوافق مع بطاريات غلاف الألومنيوم ومتطلبات اختبار البطاريات الصلبة الجديدة.

وختامًا، فإن ترقية فحص البطاريات لمعدات SMT المستعملة ليست مجرد استبدال بسيط للأجهزة، بل هي إعادة بناء قيمة خط الإنتاج من خلال الابتكار التكنولوجي.

فقط من خلال الدمج العميق للعناصر الرئيسية الثلاثة المتمثلة في الدقة والكفاءة والسلامة يمكن للمرء أن يظل منيعًا في هذه الموجة من التحول في معدات الطاقة الجديدة.