يكمن جوهر الإدارة الفعالة لتنفيذ نظم إدارة التصنيع والتصنيع الآلي الفعالة في مصانع SMT في استخدام تكنولوجيا الذكاء الاصطناعي لتحسين قدرات اتخاذ القرار في الوقت الحقيقي، والتحكم في العمليات، وجدولة الموارد في أنظمة تنفيذ التصنيع (MES)، وبالتالي تحسين كفاءة وجودة ومرونة خطوط إنتاج تكنولوجيا التركيب السطحي (SMT). نظرًا لأن جميع ماكينات الالتقاط والتركيب من Nectec الخاصة بنا قد طبقت وظائف الذكاء الاصطناعي، فهناك بعض النقاط الرئيسية التي تجدر الإشارة إليها في هذا المقطع فيما يتعلق بتحسين أداء ماكينات SMT المدعومة بالذكاء الاصطناعي.

النقطة الرئيسية الأولى، جدولة الإنتاج الذكية والتحسين الديناميكي. يمكن أن تؤدي بنجاح الجدولة المستندة إلى البيانات في الوقت الفعلي والتنبؤ بالاختناقات والتخلص منها. ويرجع السبب وراء ذلك إلى أن وكلاء الذكاء الاصطناعي يجمعون بيانات مثل حالة المعدات وأولوية الطلبات ومخزون المواد في الوقت الفعلي من خلال نظام إدارة نظم التصنيع الآلي، ويستخدمون التعلم المعزز (RL) أو الخوارزميات الجينية لتعديل خطط الإنتاج ديناميكيًا استجابةً للمواقف غير المتوقعة مثل الطلبات المستعجلة وأعطال المعدات، مما يحسن كفاءة الجدولة بأكثر من 301 تيرابايت في 3 تيرابايت. بالإضافة إلى ذلك، استنادًا إلى البيانات التاريخية والمراقبة في الوقت الفعلي، يتنبأ الذكاء الاصطناعي باختناقات خط الإنتاج، ويطلق تحذيرات مبكرة، ويوصي بحلول التحسين.

النقطة الرئيسية الثانية هي الصيانة الذكية للمعدات وتحسين OEE. يمكنه إجراء الصيانة التنبؤية والتحسين الذاتي للمعلمات بسلاسة. والسبب وراء ذلك هو أنه يمكننا الاستفادة من بيانات إنترنت الأشياء مثل مستشعرات الاهتزاز والإشارات الحالية، ويمكن لنماذج الذكاء الاصطناعي - مثل الشبكة العصبية المعروفة LSTM - التنبؤ بالأعطال في المكونات الحرجة لآلات الالتقاط والمكان ومعدات إعادة التدفق واللحام، وبالتالي تقليل وقت التوقف غير المخطط له وتحسين كفاءة المعدات بشكل عام بمقدار 15% إلى 25%. ليس هذا فحسب، بل تقوم العوامل الذكية للذكاء الاصطناعي بتحليل معلمات العملية تلقائيًا، مثل العلاقة بين منحنيات درجة حرارة إعادة اللحام بإعادة التدفق وجودة اللحام، والتي غالبًا ما نواجهها، وتعديل المعلمات ديناميكيًا لتقليل معدلات العيوب مثل اللحام البارد والالتواء.

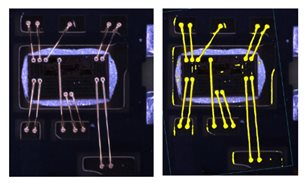

النقطة الرئيسية الثالثة، الإدارة الذكية للمواد والمستودعات. يمكنها إجراء فحص دقيق للمجموعة الدقيقة وجدولة المستودعات الذكية في نفس الوقت. والسبب وراء ذلك هو أن تقنية التحديد البصري + تقنية RFID تتيح التحقق التلقائي من صواني SMT، بينما توفر الكيانات الذكية للذكاء الاصطناعي تحذيرات مسبقة من نقص المواد في نظم إدارة المواد لتجنب تعطل خط الإنتاج. يتم الربط بين AGV/AMR و MES، ويقوم الذكاء الاصطناعي بتحسين طرق تسليم المواد بناءً على إيقاعات الإنتاج، مما يحسن معدلات دوران المستودعات بمقدار 20%.

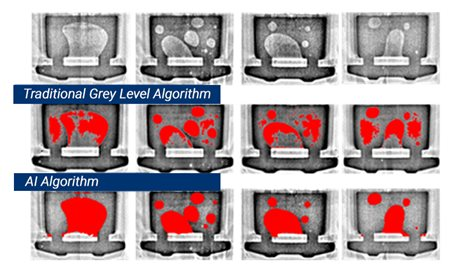

النقطة الرئيسية الرابعة، التحكم في الحلقة المغلقة للجودة. يمكن أن يؤدي بشكل مسؤول الكشف عن العيوب في الوقت الفعلي والتحليل الذكي لـ SPC. ويرجع السبب وراء ذلك إلى أنه يتم تغذية البيانات مرة أخرى إلى نموذج الذكاء الاصطناعي في الوقت الفعلي، حيث يتم استخدام التعلم العميق، مثل خوارزمية YOLO التي نعرفها جميعًا، لتصنيف أنواع العيوب (مثل عدم كفاية اللحام أو عدم المحاذاة) وتتبعها إلى مرحلة العملية للتصحيح التلقائي. بالإضافة إلى ذلك، يحل الذكاء الاصطناعي محل قواعد SPC التقليدية لتحديد أنماط الشذوذ الخفية في بيانات الجودة (مثل مشكلات طباعة عجينة اللحام التي تنحرف بمرور الوقت) والتدخل مسبقًا.

النقطة الرئيسية الخامسة، التوائم الرقمية وتحسين المحاكاة. يمكن أن تؤدي بشكل لا يصدق تصحيح أخطاء خط الإنتاج الافتراضي وتحسين استهلاك الطاقة. ويرجع السبب وراء ذلك إلى أنه يمكننا الآن استخدام تقنية التوأم الرقمي لمحاكاة عملية إنتاج SMT للمنتجات الجديدة، وبالتالي يتحقق وكلاء الذكاء الاصطناعي من جدوى العملية في بيئة افتراضية، مما يقلل من وقت التغيير بأكثر من 501 تيرابايت في الساعة. يقوم الذكاء الاصطناعي أيضًا بتحليل بيانات استهلاك الطاقة في المعدات لتحسين استراتيجيات تشغيل المرافق العامة مثل تكييف الهواء في الورش وضواغط الهواء، وبالتالي تقليل استهلاك الطاقة في الوحدة.

النقطة الرئيسية الأخيرة التي نريد توضيحها هي اتخاذ القرارات التعاونية بين الإنسان والآلة. يمكن أن يؤدي التفاعل اللغوي الطبيعي (NLP) وقاعدة معرفة التعامل مع الاستثناءات بشكل عام. والسبب وراء ذلك هو أنه يمكن لموظفي خط الإنتاج استخدام الصوت/النص للاستعلام عن بيانات نظام إدارة النظم والتطبيقات الصناعية (مثل تقدم أوامر العمل) وإطلاق الأوامر (مثل إيقاف تشغيل المعدات في حالات الطوارئ) من وكيل الذكاء الاصطناعي، مما يقلل من الوقت المستغرق في التبديل بين واجهات التشغيل. بالإضافة إلى ذلك، يدمج الذكاء الاصطناعي سجلات الصيانة التاريخية وأدلة المعدات للتوصية بالحلول عند حدوث أعطال، مما يساعد الموظفين الجدد على الاستجابة بسرعة.

وختامًا، هناك بعض التحديات التي لم يتم حلها بعد في هذا المجال، فنحن لا نحتاج فقط إلى ربط أنظمة MES/ERP/PLM وبناء منصة بيانات وسطى موحدة، ولكننا نحتاج أيضًا إلى استخدام الذكاء الاصطناعي المتطور لتقليل الحمل السحابي في سيناريوهات الوقت الحقيقي العالي، مثل فحص AOI كما نعلم جميعًا. نحتاج أيضًا إلى عرض منطق قرارات الذكاء الاصطناعي من خلال لوحات معلومات مرئية لتجنب مخاوف "الصندوق الأسود". ومع ذلك، فإن الفوائد الناجمة عن حل هذه التحديات كبيرة: من حيث الكفاءة، انخفض وقت التغيير بمقدار 401 تيرابايت 3 تيرابايت، وتحسّن استخدام السعة بمقدار 201 تيرابايت 3 تيرابايت إلى 351 تيرابايت 3 تيرابايت؛ ومن حيث الجودة، انخفض معدل العيوب بمقدار 501 تيرابايت 3 تيرابايت، وانخفضت شكاوى العملاء؛ ومن حيث التكلفة، انخفضت خسائر المواد بمقدار 151 تيرابايت 3 تيرابايت، وانخفضت تكاليف الصيانة بمقدار 301 تيرابايت 3 تيرابايت.

في النهاية، وبفضل تطوير الذكاء الاصطناعي ومن خلال التكامل العميق بين وكلاء الذكاء الاصطناعي ونظام التصنيع الآلي الذكي، يمكن لمصانع SMT أن تحقق قفزة تدريجية من الأتمتة إلى التحكم الآلي الذاتي. كما أننا مستمرون في بناء نظام تصنيع ذكي متكيف وذاتي التحسين.