بحلول عام 2025، ستعمل صناعة تجميع SMT على تسريع انتقالها نحو الدقة والذكاء العاليين. ومن خلال الابتكار التكنولوجي وتحديث نماذج الإنتاج، سيتم تحسين معدلات إنتاجية المنتج بشكل كبير. سنقوم بتحليل الاتجاهات الأساسية لتجميع SMT والطريق إلى تحسين معدلات الإنتاجية من بُعدَي الدقة العالية والذكاء.

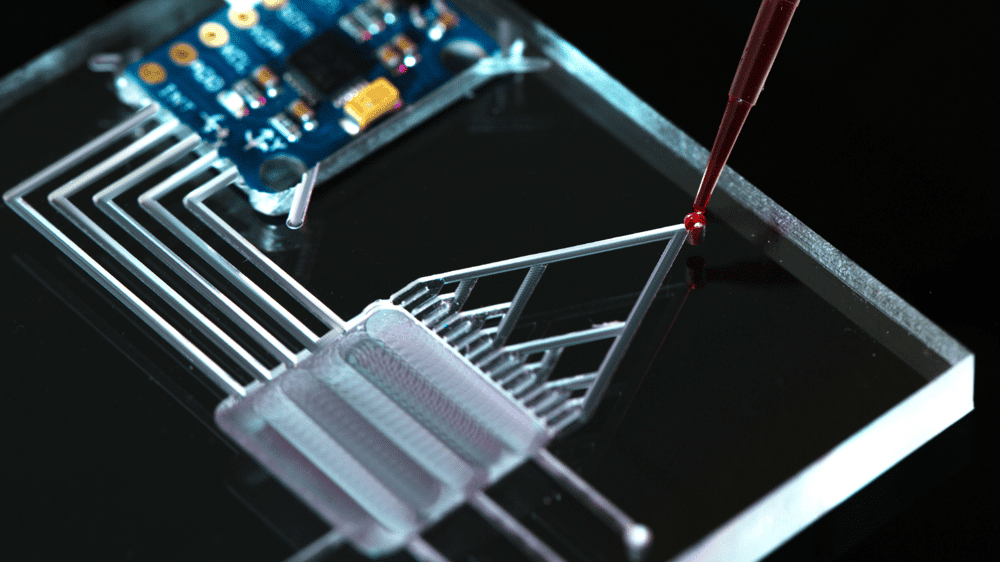

أولاً، نريد أن نناقش أولاً ترقية التكنولوجيا عالية الدقة، وكيف أنها تخترق الحدود المادية وتعزز أساس العائد. هناك ثلاث فئات نود التركيز عليها. الأولى هي دقة التركيب التي تتجاوز مستوى الميكرون: الآن، وصلت دقة ماكينة تقنية التركيب السطحي (SMT) إلى 0.0024 درجة لكل نبضة، مما يحقق انحرافًا في موضع المكون لا يزيد عن ± 0.035 مم. في شركة Nectec، يمكن لماكينة الالتقاط والتركيب NT-T5 الخاصة بنا الوصول إلى هذا الهدف بشكل مثالي. ويمكنها تركيب رقائق 01005 بدقة (0.4 مم × 0.2 مم) وحزم صغيرة على مستوى الرقاقة. تصل دقة التحكم في ضغط التركيب السطحي إلى ± 0.1 نيوتن، مما يمنع تلف المكونات أو اللحام الخاطئ. وهو مناسب بشكل خاص لتركيب لوحات الدوائر المرنة والمكونات غير المنتظمة؛ ثانيًا تقنية الفحص ثلاثي الأبعاد الشاملة: حاليًا، يمكن لتقنية الفحص ثلاثي الأبعاد SPI (فحص معجون اللحام) مع الفحص البصري التلقائي ثلاثي الأبعاد وخوارزميات الذكاء الاصطناعي تحديد عيوب وصلة اللحام الأصغر من 0.3 مم²، مع سرعة كشف تصل إلى 120 سم²/ثانية.

بالإضافة إلى ذلك، فإن نيكتك‘ق اخترقت تقنية الفحص بالإرسال بالأشعة السينية عنق الزجاجة في فحص الثقوب العمياء والمدفونة في الألواح متعددة الطبقات، مع معدل اكتشاف عيوب يبلغ ≥99.5%؛ ثالثًا التحسين التعاوني للمواد والعمليات: حاليًا، يقلل تطبيق اللحام الجديد منخفض الحرارة (درجة انصهار 138 درجة مئوية) ومعجون النانو فضي من خطر تشقق المكونات الناجم عن الإجهاد الحراري. وبالإضافة إلى ذلك، تصل دقة القطع بالليزر للشبكة الفولاذية إلى ± 5 ميكرومتر، والتي، بالإضافة إلى تصميم شبكة فولاذية متدرجة، تحقق إنتاجية طباعة معجون لحام تصل إلى >98% للمكونات ذات درجة دقيقة تبلغ 0.08 مم.

ثانيًا، نريد أن نناقش ثورة التصنيع الذكي، وكيف غيرت عملية اتخاذ القرارات المستندة إلى البيانات وإعادة بناء أنظمة مراقبة الجودة هذا التطور. هناك ثلاثة جوانب يمكننا التركيز عليها. الجانب الأول هو نظام الرؤية بالذكاء الاصطناعي والتعلم التكيفي: في الوقت الحالي، تقوم خوارزميات التعلم العميق بتحليل بيانات الفحص ذات الأبعاد التي تزيد عن 2000 بعد في الوقت الفعلي وتحسين معلمات الوضع تلقائيًا، مثل التعويض عن الإزاحة الناتجة عن التواء ثنائي الفينيل متعدد الكلور. يعمل نظام التصنيف الذكي للعيوب (ADC) على تحسين كفاءة إعادة التقدير اليدوي بمقدار 10 أضعاف. بعد استخدام خوارزمية تحسين الذكاء الاصطناعي لآلة وضع SMT من نيكتك SMT، انخفض معدل سوء التقدير لدى عملاء نيكتك من 15% إلى 2%؛ ثانيًا التوائم الرقمية والتشغيل الافتراضي: ما يفعله هو أنه يستخدم نظام MES لبناء نموذج توأم رقمي لعملية الإنتاج للتنبؤ باختناقات السعة وضبط معلمات المعدات مسبقًا.

وكنتيجة مباشرة لذلك، قللت تقنية التصحيح الافتراضي من الوقت اللازم لإدخال نماذج جديدة بمقدار 40% وزادت من إنتاجية الإنتاج لأول مرة إلى أكثر من 95%؛ ثالثًا إمكانية التتبع الكامل للعمليات والإنذار المبكر الذكي: حيث تستخدم تقنية سلسلة الكتل لتخزين بيانات المواد والمعدات والأفراد بطريقة غير قابلة للتلاعب، مما يقلل من وقت تتبع المشاكل من 24 ساعة إلى دقيقتين. وبالإضافة إلى ذلك، يراقب نظام الصيانة التنبؤية حالة المعدات من خلال بيانات أجهزة الاستشعار، مما يقلل من وقت التعطل بمقدار 601 تيرابايت في الساعة وتجنب عيوب الدُفعات الناجمة عن تعطل المعدات.

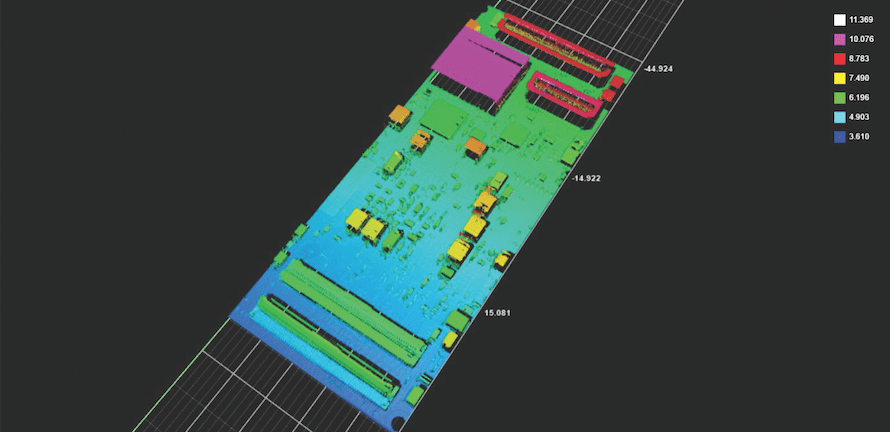

ثالثًا، نريد مناقشة مفهوم الدقة العالية والتكامل الذكي. للبدء، يعد نظام مراقبة الجودة ذو الحلقة المغلقة مهمًا. والسبب في ذلك هو أن بيانات الكشف يتم تغذيتها مرة أخرى إلى ماكينة التنسيب في الوقت الفعلي، مما يؤدي إلى ضبط سرعة التنسيب والضغط بشكل ديناميكي. على سبيل المثال، عندما يتم الكشف عن انحراف في استواء خيوط مجموعة من المكونات، يقلل النظام تلقائيًا من سرعة الوضع بمقدار 20% لضمان جودة اللحام. بعد ذلك، يعد نموذج الإنتاج المرن هو الاتجاه الجديد. ويرجع السبب في ذلك إلى أن التخزين الذكي وعربات AGV تتيح تغيير الخط في ساعتين، مما يدعم الإنتاج المختلط لطلبات الدفعات الصغيرة من أصناف متعددة. وقد قلل عملاء Nectec من خسائر تغيير الخط من 300 قطعة لكل تغيير إلى 50 قطعة لكل تغيير. وأخيرًا، يجب مراعاة التصنيع الأخضر وتحسين التكلفة. ويرجع السبب في ذلك إلى أن نظام إدارة استهلاك الطاقة الذكي يقلل من استهلاك الطاقة لكل وحدة إنتاج بمقدار 151 تيرابايت 3 تيرابايت ويقلل من نفايات معجون اللحام بمقدار 301 تيرابايت 3 تيرابايت من خلال الطباعة الدقيقة لمعجون اللحام، مما يؤدي إلى خفض التكلفة الإجمالية بمقدار 81 تيرابايت 3 تيرابايت.

رابعًا، نود أن نقدم مقدمة موجزة عن ماكينات الالتقاط والوضع SMT الخاصة بنا. أولاً، دعونا‘ق تقديم نيكتك‘NT-B5 عالية السرعة لالتقاط اللوحات ووضعها. تم تجهيز هذه الماكينة بتقنية استشعار جديدة تحقق سرعة التقاط ووضع تصل إلى 82,000 ساعة في الساعة للوحات PCB الكبيرة. بفضل Nectec‘سلسلة توريد المصانع عالية الجودة، يمكن تقصير دورة الإنتاج الضخم للمنتجات الجديدة بواسطة 50%. ثم تأتي آلة الالتقاط والوضع عالية السرعة Nectec NT-P5، وهي مجهزة برأس وضع عالي السرعة، مما يزيد من سرعة الوضع بمقدار 50% ويزيد من حجم المكونات التي يمكن وضعها بمقدار أربعة أضعاف، مع معدل عيب أقل من 10 جزء في المليون وأخيرًا، تم تقديم آلة الوضع فائقة السرعة Nectec NT-T5. تم تجهيز هذه الماكينة بكاميرا طائرة ذات تكوين مزدوج مكونة من 20 رأسًا، مما يحقق سرعة وضع تصل إلى 84,000 ساعة في الساعة. بعد التكامل مع نظام MES، تم تخفيض معدلات هدر المواد من 3% إلى 0.9%.

وختامًا، مع تغلغل تقنيات 5G-A وإنترنت الأشياء، ستتطور معالجة رقائق SMT في اتجاه الدقة الفائقة، وانعدام العيوب، والقدرة على التكيف. لن يؤدي التكامل العميق بين الدقة العالية والذكاء إلى دفع معدل الإنتاجية إلى ما بعد النقطة الحرجة 99% فحسب، بل سيعيد أيضًا تشكيل المشهد التنافسي للتصنيع الإلكتروني.

تحتاج الشركات إلى بناء حواجز جودة لا يمكن التغلب عليها من خلال التكرار التكنولوجي وتراكم أصول البيانات.