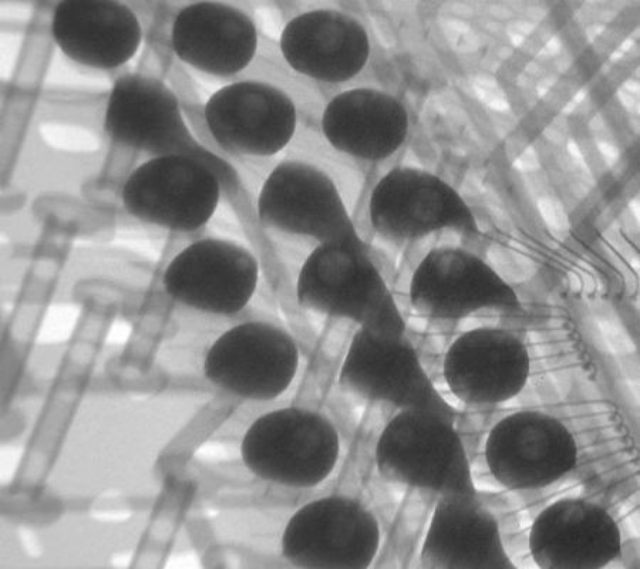

سيناقش هذا الفصل موضوعًا فريدًا من نوعه: كيفية تحسين كفاءة ماكينات وضع SMT. لا يجب أن تكون ماكينات وضع SMT سريعة فحسب، بل يجب أن تكون دقيقة ومستقرة أيضًا. ومع ذلك، في التشغيل الفعلي، لكل ماكينة وضع SMT مواصفات مختلفة للمكونات الإلكترونية وسرعات مختلفة. على سبيل المثال، تتميز مكونات LED بمتطلبات دقة أقل نسبيًا مقارنة بمكونات SMT، لذلك يمكن وضع منتجات LED أسرع من منتجات SMT. ويرجع ذلك إلى أن وضع SMT يتطلب دقة أعلى من وضع الصمام الثنائي الباعث للضوء، وعند وضع المكونات الإلكترونية عالية الدقة، فإن ماكينة الوضع‘تتباطأ سرعة المعالجة، مما يقلل بطبيعة الحال من كفاءة الوضع. تتمثل إحدى مشاكل فوهات ماكينات الالتقاط والوضع في عدم كفاية ضغط التفريغ. قبل التقاط المكونات، يتحول الصمام الميكانيكي الموجود على رأس الموضع تلقائيًا من نفخ الهواء إلى شفط التفريغ، مما يخلق مستوى معينًا من الضغط السلبي. عندما يكتشف مستشعر الضغط السالب قيمة ضمن نطاق معين بعد التقاط المكون، تعمل الماكينة بشكل طبيعي؛ وإلا فإن الشفط غير كافٍ. من ناحية، قد يكون هناك تسرب ضغط في دائرة إمداد الهواء، مثل تقادم أو تمزق أنابيب الهواء المطاطية، أو تقادم أو تآكل موانع التسرب أو تآكل الفوهة بعد الاستخدام المطول. من ناحية أخرى، يمكن أن تتسبب المواد اللاصقة أو الغبار في البيئة الخارجية، وخاصة العدد الكبير من الحطام المتولد بعد قطع المكونات المعبأة بشريط ورقي، في انسداد فوهة ماكينة الالتقاط والوضع. يمكن أيضًا أن تؤدي الأخطاء في إعدادات برنامج ماكينة الالتقاط والوضع إلى تقليل كفاءة وضع الماكينة. ويتمثل الحل في قيام الشركة المصنعة لماكينة الالتقاط والوضع بتوفير معلومات دقيقة وموجزة عن تشغيل المنتج للعميل. وهناك عامل آخر يتمثل في جودة المكونات الإلكترونية نفسها.

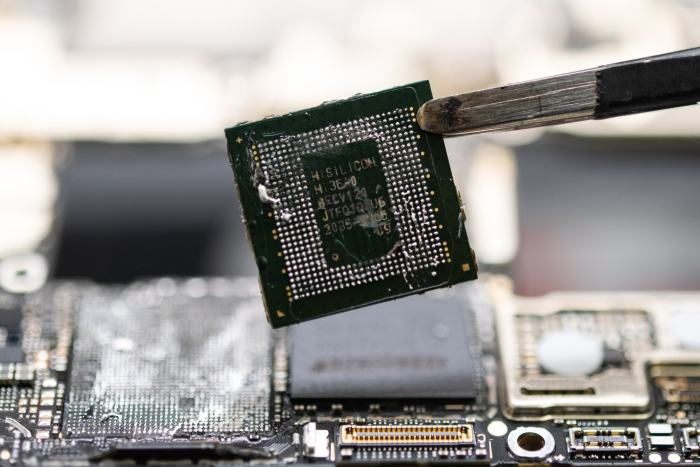

عندما تلتقط الفوهة المكونات الإلكترونية وتضعها، إذا لم يتم إدخال المسامير بالكامل أو ثنيها أو كسرها، فلا يمكن التحكم في ذلك إلا من خلال ضمان جودة المكونات المشتراة. لا يؤثر ذلك على كفاءة الوضع وجودة المنتج فحسب، بل يتسبب أيضًا في درجات متفاوتة من التلف للفوهة عندما تلتقط هذه المكونات وتضعها بشكل متكرر، مما يقلل في النهاية من عمر خدمة الفوهة. يشتمل خط تجميع SMT عادةً على ماكينة وضع عالية السرعة وماكينة وضع عالية الدقة. تتعامل الأولى بشكل أساسي مع المكونات المثبتة على السطح، بينما تركز الثانية على الدوائر المتكاملة والمكونات غير المنتظمة الشكل. عندما تحقق كلتا الماكينتين أزمنة وضع متساوية وأقل ما يمكن، فإن خط تجميع SMT بأكمله يحقق أقصى طاقة إنتاجية. لذا، دع‘في التعمق في الترتيب الموصى به لتركيب مكونات البُرادة لتحقيق الكفاءة المثلى في ماكينات الالتقاط والتركيب SMT.

أولاً، موازنة الأحمال. يتمثل التسلسل العام والمبدأ العام في تخصيص عدد المكونات المراد تركيبها على كل ماكينة SMT بشكل معقول، بحيث يكون وقت التركيب لكل ماكينة متساويًا قدر الإمكان. عند تخصيص عدد المكونات التي سيتم تركيبها على كل ماكينة في البداية، غالبًا ما يكون هناك فرق كبير في وقت التركيب. يتطلب ذلك تعديل حمل الإنتاج لجميع الماكينات على خط الإنتاج بناءً على وقت التركيب لكل ماكينة، ونقل بعض المكونات من الماكينات ذات أوقات التركيب الأطول إلى ماكينات أخرى لتحقيق توازن الحمل.

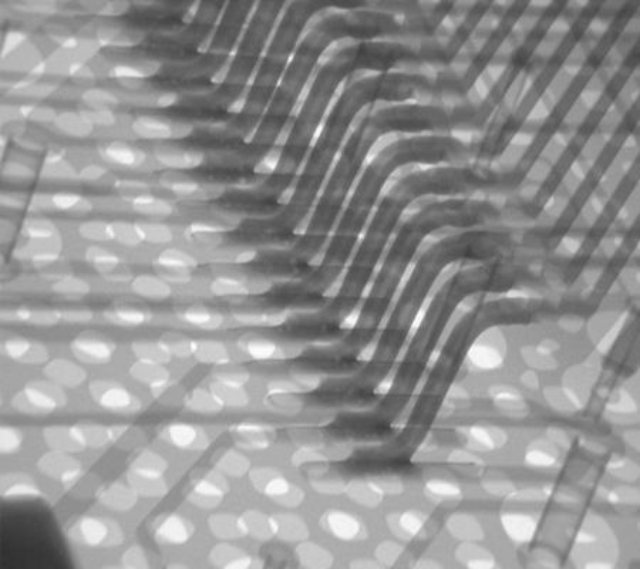

ثانيًا، تحسين معدات SMT. ينطوي تحسين برامج التحكم الرقمي باستخدام الحاسب الآلي لكل قطعة من المعدات على ضمان تشغيل ماكينات الالتقاط والموضع بأكبر قدر ممكن من الكفاءة أثناء الإنتاج، وبالتالي تحقيق وضع عالي السرعة للغاية وتقليل وقت وضع المعدات. تعتمد مبادئ التحسين على هيكل المعدات. قد تتعارض بعض المبادئ أثناء تحسين البرنامج، مما يتطلب حلًا وسطًا لاختيار الحل الأمثل. يمكن استخدام برامج التحسين لتوزيع الأحمال وتحسين المعدات، والتي تشمل برامج تحسين المعدات وبرامج موازنة خط الإنتاج. وتركز برامج تحسين المعدات في المقام الأول على تحسين برامج الموضع وتكوينات وحدة التغذية. بعد الحصول على قائمة BOM للمكونات وبيانات التصميم بمساعدة الحاسوب، يمكن إنشاء برامج الموضع وجداول تكوينات وحدة التغذية. يعمل برنامج التحسين على تحسين مسارات حركة رؤوس الموضع وتكوينات وحدة التغذية لتقليل مسافة حركة رؤوس الموضع، وبالتالي توفير وقت الموضع. برنامج موازنة خط الإنتاج هو أداة فعالة لتحسين خط الإنتاج بأكمله. وتستخدم برمجيات التحسين خوارزميات تحسين محددة، وقد حققت برمجيات التحسين الحالية مستوى معينًا من الذكاء، مما يمكنها من إكمال عملية التحسين بسرعة وفعالية أكبر.

ثالثًا، التخلص من الاختناقات. يتكون خط تجميع SMT من عدة آلات مؤتمتة. إذا كانت إحدى الآلات تعمل بشكل أبطأ من الآلات الأخرى، فإنها تصبح عنق الزجاجة الذي يحد من السرعة الإجمالية لخط إنتاج SMT. غالبًا ما تحدث الاختناقات في ماكينات الوضع، والطريقة الوحيدة للتخلص منها هي إضافة المزيد من ماكينات الوضع. في معظم الحالات، يختار العملاء ماكينة وضع متعددة الوظائف وعالية السرعة، حيث إنها تجمع بين ميزات كل من الماكينات عالية السرعة وعالية الدقة.

ويمكنه التعامل مع مجموعة المكونات التي تغطيها كل من ماكينات التنسيب عالية الدقة وماكينات التنسيب عالية السرعة، وبالتالي حل الاختناقات التي يسببها أي من نوعي الماكينات. كما يتماشى الاتجاه الحالي في تطوير ماكينات التنسيب مع هذا الاتجاه لتلبية متطلبات السوق. يمكن أن تؤدي إضافة ماكينة وضع إلى خط الإنتاج إلى حل الاختناقات وتسريع معدلات الإنتاج. ويوفر هذا النهج قدرة إنتاجية أكبر ومزيدًا من مواضع وحدة التغذية، مما يحقق توازنًا أفضل لخط الإنتاج دون زيادة تعقيد إدارة خط الإنتاج بشكل كبير. وينتج عن ذلك زيادة أكبر بكثير في الطاقة الإنتاجية من مجرد إضافة ماكينة وضع واحدة.

رابعًا، تنفيذ تدابير إدارية صارمة وفعالة. معدات SMT هي آلات دقيقة تدمج الأنظمة الميكانيكية والكهربائية. يعد تنفيذ تدابير إدارة صارمة وفعالة أثناء التشغيل طريقة مهمة لتحسين كفاءة إنتاج خط تجميع SMT. على سبيل المثال، يمكننا تحميل المكونات مسبقًا ليتم تجديدها على المغذيات الاحتياطية. أثناء تجميع الوحدات القليلة الأخيرة من الدفعة السابقة على خط الإنتاج، يمكننا أيضًا التحضير للدفعة التالية من المنتجات. خطوط تجميع SMT هي خطوط إنتاج كبيرة الحجم حيث يتم حساب الإنتاج في ثوانٍ. لا تعتمد سلاسة الإنتاج وجودة المنتج على المعدات والعوامل البيئية فحسب، بل تعتمد أيضًا بشكل كبير على العوامل البشرية. إذا كان المشغلون على دراية كبيرة بالمعدات، يمكنهم حل المشكلات بسرعة أكبر أثناء الإنتاج، وبالتالي توفير وقت الإنتاج وتحسين الكفاءة. لذلك، يجب أيضًا إعطاء الأولوية لتدريب الموظفين. كما أن عمليات الفحص والصيانة الدورية لمعدات SMT ضرورية أيضًا لضمان أدائها الأمثل. لذلك، من الضروري إجراء عمليات الفحص والصيانة العلمية للمعدات بشكل منتظم للحفاظ عليها في حالة جيدة.

وختامًا، تُعد زيادة كفاءة ماكينات الالتقاط والوضع SMT في خط الإنتاج أمرًا بالغ الأهمية لأنها تؤثر بشكل مباشر على الإنتاجية وفعالية التكلفة وجودة المنتج. تعني الكفاءة الأعلى وضع المكونات بشكل أسرع، وتقليل زمن الدورة، وزيادة الإنتاجية، مما يسمح للمصنعين بتلبية الطلب المتزايد وتقليل المهل الزمنية. كما أنها تقلل من الأخطاء، وتقلل من هدر المواد، وتقلل من التكاليف التشغيلية من خلال تحسين استخدام الماكينة واستهلاك الطاقة. بالإضافة إلى ذلك، تعمل الكفاءة المحسّنة على تعزيز الاتساق في التجميع، مما يضمن موثوقية وأداء أعلى للمنتجات الإلكترونية. في صناعة تنافسية، يعد تعظيم كفاءة ماكينات SMT أمرًا أساسيًا للحفاظ على الربحية والبقاء في السوق.