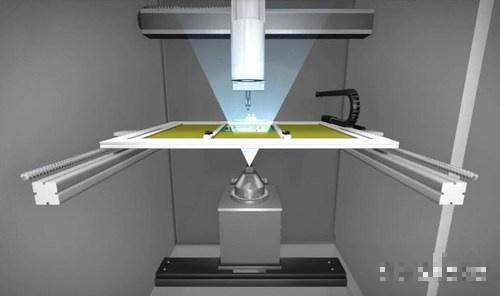

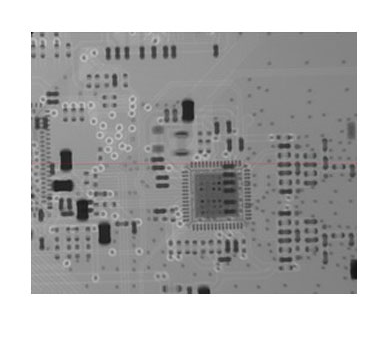

سنناقش في هذا المقطع مبادئ تقنية الفحص بالأشعة السينية. يكمن جوهر تقنية الفحص بالأشعة السينية في الاستفادة من الخصائص المخترقة للأشعة السينية لتصوير البنية الداخلية للأجسام. عندما تمر الأشعة السينية عبر مواد ذات كثافات مختلفة، يتم امتصاصها بدرجات متفاوتة بسبب هذه الاختلافات في الكثافة، وبالتالي تكوين صور داخلية مقابلة. وعلى وجه التحديد، تُظهر المواد المعدنية الأكثر كثافة، مثل وصلات اللحام، امتصاصًا قويًا للأشعة السينية، مما يؤدي إلى تكوين صور كفاف مميزة. في المقابل، تمتص المواد ذات الكثافة المنخفضة، مثل ركائز ثنائي الفينيل متعدد الكلور أو الفراغات داخل وصلات اللحام، أشعة سينية أقل، مما يؤدي إلى مستويات متفاوتة من التدرج الرمادي في الصور. بعد أن تلتقط معدات الفحص هذه الاختلافات بدقة، يمكنها إنشاء صور دقيقة للهيكل الداخلي للجسم، مما يوفر دليلاً بديهيًا للكشف عن العيوب وتحليلها لاحقًا. في تجميع SMT، تقع كرات اللحام لأنواع التغليف مثل BGA (مصفوفة الشبكة الكروية) وCSP (التغليف على نطاق الرقاقة) في الجزء السفلي من المسامير، ويتم تغطية وصلات اللحام بجسم التغليف، مما يجعل من الصعب على الفحص البصري التقليدي (AOI) التحقق من جودة اللحام بشكل فعال. سنشرح بعض التطبيقات التي يمكن أن تكون أجهزة الأشعة السينية مفيدة في فحص عيوب منتجات SMT.

التطبيق الأول هو الكشف عن فراغات مفاصل اللحام. أثناء عملية إعادة اللحام بإعادة التدفق، إذا تعذر إزالة الغاز الموجود في معجون اللحام بالكامل، فإنه سيشكل فراغات في وصلات اللحام. يؤدي وجود هذه الفراغات إلى إضعاف القوة الهيكلية لمفاصل اللحام، ويقلل من توصيلها الكهربائي، وقد يتسبب في فشل سابق لأوانه للمكونات الإلكترونية.

التطبيق الثاني هو اكتشاف مشكلة الجسر. أثناء عملية اللحام، قد يتسبب اللحام الزائد أو وضع وسادة اللحام غير الدقيق في حدوث تجسير بين وصلات اللحام. التجسير

يمكن أن يعرقل الأداء الكهربائي الطبيعي للدائرة الكهربائية ويسبب أعطالاً مثل الدوائر القصيرة. يمكن أن يُظهر الفحص بالأشعة السينية بوضوح توزيع اللحام بين وصلات اللحام

والكشف بدقة عما إذا كان هناك أي جسور لحام زائدة للتأكد من أن الأداء الكهربائي للدائرة يفي بمتطلبات التصميم والتخلص من ذلك على الفور

خطر على السلامة.

التطبيق الثالث هو الدائرة المفتوحة والكشف عن وصلات اللحام الباردة. في بعض الحالات، بسبب عدم اكتمال ذوبان اللحام أو عمليات اللحام غير السليمة، قد تحدث وصلات لحام باردة أو دوائر مفتوحة. يمكن أن تؤثر مشاكل اللحام هذه بشكل خطير على التوصيل الكهربائي للدائرة، مما يتسبب في تعطل الأجهزة الإلكترونية. يمكن للفحص بالأشعة السينية أن يحدد بسهولة سلسلة من عيوب اللحام مثل وصلات اللحام الباردة والدوائر المفتوحة من خلال الفحص الدقيق لكثافة وشكل وصلات اللحام، مما يوفر دليلاً دقيقًا للإصلاحات في الوقت المناسب وضمان أداء المنتجات الإلكترونية وجودتها.

والآن، سنناقش بعض مزايا تقنية فحص آلات الأشعة السينية هذه. الميزة الأولى هي خصائص الاختبار بدون خسارة. فحص الأشعة السينية هو طريقة اختبار غير مدمرة لا تسبب أي ضرر مادي لمركبات ثنائي الفينيل متعدد الكلور أو الأجزاء الملحومة. تتيح هذه الميزة

يمكن للمصنعين مراقبة جودة اللحام في الوقت الحقيقي أثناء عملية الإنتاج، وتحديد المشكلات المحتملة وحلها على الفور، دون القلق بشأن التأثير السلبي على أداء المنتج النهائي. وبالمقارنة مع بعض طرق الاختبار التدميرية، يمكن للفحص بالأشعة السينية ضمان جودة المنتج مع تقليل تكاليف الاختبار وتحسين كفاءة الإنتاج.

الميزة الثانية هي التصوير عالي الدقة والموثوقية العالية. يمكن لتقنية الفحص بالأشعة السينية إجراء تصوير عالي الدقة للتفاصيل الصغيرة مثل وصلات اللحام، مما يضمن فحصًا شاملاً ومفصلاً لجودة اللحام. حتى العيوب الداخلية التي يصعب اكتشافها باستخدام طرق الفحص التقليدية يمكن الكشف عنها بوضوح من خلال صور الأشعة السينية، مما يوفر للمفتشين نتائج فحص دقيقة وموثوقة. تساعد طريقة الفحص الموثوقة للغاية هذه على تحسين الجودة الشاملة للمنتجات وتعزيز القدرة التنافسية في السوق.

الميزة الثالثة هي القدرة على التعامل مع هياكل التغليف المعقدة. مع تطور صناعة الإلكترونيات، أصبحت هياكل تغليف ثنائي الفينيل متعدد الكلور عالية الكثافة والمعقدة مثل BGA وCSP وPOP شائعة بشكل متزايد. تُعد جودة لحام أشكال التغليف هذه أمرًا بالغ الأهمية للأداء العام للوحة الدائرة، ومع ذلك غالبًا ما تواجه طرق الفحص التقليدية صعوبة في مواجهة هذه التحديات. يمكن لتقنية الفحص بأشعة X-ray، بفضل قدرتها القوية على الاختراق وتأثيرات التصوير الدقيقة، أن تلبي بسهولة متطلبات الفحص لهياكل التغليف المعقدة هذه، وتحديد عيوب اللحام المحتملة وإصلاحها على الفور، وضمان التشغيل عالي الأداء للوحة الدائرة الكهربائية.

الميزة الرابعة هي القدرة على دعم اختبار الدفعات والإنتاج الآلي. يمكن استخدام تقنية الفحص بالأشعة السينية ليس فقط للفحص الفردي لثنائي الفينيل متعدد الكلور، ولكن أيضًا للفحص عبر الإنترنت في عمليات الإنتاج الضخم. وبالاقتران مع معدات الأتمتة المتقدمة، يتيح الفحص بالأشعة السينية مراقبة الجودة بسرعة وكفاءة في عمليات الإنتاج على نطاق واسع.

ولا يؤدي ذلك إلى تحسين كفاءة الإنتاج فحسب، بل يضمن أيضًا أن جودة اللحام لكل ثنائي الفينيل متعدد الكلور تلبي المعايير الصارمة، مما يوفر ضمانًا قويًا للإنتاج المستقر للمنتجات الإلكترونية.

والآن، سنناقش بعض المشاكل الشائعة والحلول المقابلة لآلات الفحص بالأشعة السينية هذه. المشكلة الأولى يمكن أن تكون مشكلة فراغات مفاصل اللحام. الفراغات داخل وصلات اللحام هي أحد أكثر العيوب شيوعًا في تجميع SMT، خاصةً أثناء لحام BGA. يمكن للفراغات الكبيرة بشكل مفرط أن تضعف القوة الميكانيكية والتوصيل الكهربائي لوصلات اللحام، مما يؤثر على التشغيل المستقر للمكونات الإلكترونية. يمكن لتقنية الفحص بأشعة X-ray قياس حجم الفراغات وشكلها وتوزيعها بدقة، مما يضمن التحكم في معدل الفراغات ضمن نطاق معقول.

يمكن أن تكون المشكلة الثانية هي تشوه كرات اللحام أو مشاكل الاكتئاب. أثناء لحام BGA، يمكن أن يؤثر تشوه كرات اللحام أو انخفاضها بشكل خطير على نتائج اللحام. يمكن أن تؤدي أشكال كرات اللحام غير الطبيعية إلى ضعف التلامس في وصلات اللحام، وانخفاض التوصيل الكهربائي، وحتى اللحام الخاطئ. يمكن أن يكشف الفحص بالأشعة السينية بوضوح عن أشكال كرات اللحام غير الطبيعية ويوفر تحذيرًا مبكرًا من مشاكل جودة اللحام.

قد تتمثل المشكلة الثالثة في مشاكل عدم محاذاة قطع العمل. أثناء عملية تجميع SMT، قد تتسبب أعطال الماكينة أو أخطاء المشغل أو مشكلات جودة المواد في اختلال محاذاة قطع العمل. يؤثر اختلال محاذاة الشُّغْلَة على دقة التركيب والأداء الكهربائي للمكونات الإلكترونية، مما يؤدي بدوره إلى خلل في المنتج. يمكن أن يتحقق الفحص بالأشعة السينية من الوضع الدقيق لقطع الشُّغْلة، ويكشف على الفور عن مشكلات المحاذاة الخاطئة ويصححها.

وختامًا، في مجال تصنيع الإلكترونيات الحديثة، أصبحت المكونات الإلكترونية ولوحات الدوائر الإلكترونية أصغر وأصغر، وأصبحت وظائفها أكثر تعقيدًا، مما يضع متطلبات أعلى على تقنية فحص معالجة رقاقة SMT. وقد أصبحت تقنية الفحص بأشعة X-ray، بمزايا الفحص الفعالة والدقيقة وغير المفقودة والدقيقة، وسيلة فعالة لمعالجة عيوب اللحام التي يصعب اكتشافها باستخدام طرق الفحص البصري التقليدية. وهي لا تضمن موثوقية لحام لوحات الدارات الكهربائية عالية الكثافة فحسب، بل تعمل أيضًا على تحسين مستوى مراقبة الجودة الشاملة لعملية الإنتاج بشكل كبير.