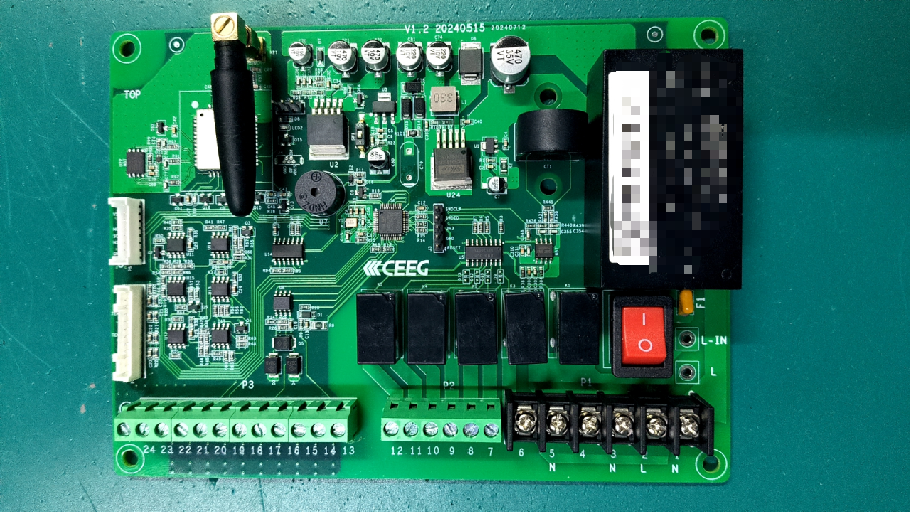

مع استمرار تطور الأجهزة الإلكترونية نحو التصغير وزيادة الأداء، برزت تقنية SMT (تقنية التركيب السطحي) كعملية أساسية في تصنيع الإلكترونيات الحديثة. من خلال الابتكار التكنولوجي، تحقق SMT قفزة إلى الأمام من "الإنتاج الفعال" إلى "التصنيع الذكي". ستحلل هذه المقالة أحدث التطورات في تكنولوجيا SMT من ثلاثة مناظير: تدفق العملية، والاختراقات التكنولوجية، والتحول الذكي. أولاً، نود أن نناقش أولاً عملية تصنيع SMT التقليدية: من طباعة معجون اللحام إلى الفحص التلقائي. للبدء، تتضمن تقنية SMT أربع عمليات أساسية: طباعة معجون اللحام، وتركيب الرقائق، وإعادة لحام الرقاقة، وإعادة التدفق، والفحص. تتيح هذه العمليات الأساسية الأربع التجميع عالي الكثافة للمكونات الإلكترونية على لوحات ثنائي الفينيل متعدد الكلور. بالنسبة لطباعة معجون اللحام، فهي تتضمن شبكة فولاذية مقطوعة بالليزر ومعدات طباعة عالية الدقة تُستخدم لضمان توزيع معجون اللحام بالتساوي على وسادات ثنائي الفينيل متعدد الكلور. من خلال التحكم في الضغط وتقنية المعايرة البصرية، يمكن التحكم في خطأ سماكة عجينة اللحام في حدود ± 5 ميكرومتر، مما يضع الأساس لتركيب الرقاقة لاحقًا. لتركيب الرقائق، تتضمن ماكينات الالتقاط والموضع عالية السرعة التي تستخدم مصفوفات فوهة الشفط وتقنية الربط متعدد المحاور لالتقاط المكونات بسرعة وتحديد موضعها بدقة. على سبيل المثال، تدعم ماكينات الالتقاط والوضع الجديدة تقنية "المحاذاة الطائرة"، حيث تتحرك كاميرات CCD ورؤوس الوضع بشكل متزامن لإجراء معايرة بصرية للمكونات أثناء الحركة، مما يحقق سرعة وضع تزيد عن 100,000 مرة في الساعة. أما بالنسبة للحام إعادة التدفق، فهو يتضمن التحكم في درجة حرارة المنطقة متعددة درجات الحرارة من خلال التحكم في درجة حرارة المنطقة وتقنية الحماية من النيتروجين، حيث يذوب معجون اللحام تحت منحنى تسخين دقيق ويشكل وصلات لحام موثوقة.

تقدم بعض المعدات تقنية الإصلاح بالليزر لتحقيق الإصلاح الموضعي للمكونات المعقدة مثل الـ BGA الصغيرة، مما يحسن الإنتاجية بأكثر من 20%. وبالنسبة للفحص، فإنه يتضمن الفحص البصري الأوتوماتيكي (AOI) مع أنظمة الفحص بالأشعة السينية ثلاثية الأبعاد وخوارزميات الذكاء الاصطناعي التي يمكنها تحديد العيوب تلقائيًا مثل المحاذاة الخاطئة واللحام البارد، مع كفاءة اكتشاف أعلى 10 مرات من الفحص اليدوي التقليدي. ثانيًا، نود مناقشة التقدم التكنولوجي لماكينة الالتقاط والتركيب عالية الدقة. من أجل تلبية متطلبات التركيب للمكونات فائقة الصغر مثل 01005 (0.4 مم × 0.2 مم)، حققت ماكينة الالتقاط والتركيب لدينا إنجازات كبيرة في الدقة والثبات: 1. دقة تحديد المواقع المرئية ± 0.01 مم: باستخدام المشفرات الخطية عالية الدقة ونظام التحكم في الحلقة المغلقة، بالإضافة إلى تقنية التصوير متعدد الأطياف، يمكنها تحديد موضع المكونات وزاويتها بدقة، حتى عند التعامل مع الأجزاء العاكسة أو غير المنتظمة الشكل؛ 2. تقنية التعويض الديناميكي: من خلال المراقبة المستمرة للتغيرات البيئية من خلال مستشعرات درجة الحرارة، فإنها تقوم تلقائيًا بضبط معلمات حركة الذراع الآلية لإزالة الأخطاء الناجمة عن التمدد الحراري، مما يضمن التشغيل المستقر على مدى فترات طويلة؛ 3. تصميم معياري: يدعم التبديل السريع للفوهة والإنتاج غير المتزامن ثنائي المسار، مما يتيح لنفس المعدات معالجة لوحات ثنائي الفينيل متعدد الكلور بمواصفات مختلفة في وقت واحد. يتم تقليل وقت تبديل الخط إلى 5 دقائق، مما يلبي احتياجات الإنتاج المرنة للإنتاج على دفعات صغيرة ومتعددة الأصناف.

ثالثًا، نود أن نذكر كيف يلعب الذكاء الاصطناعي دورًا في مراحل الفحص والمراقبة. لقد أصبح الذكاء هو الاتجاه الأساسي لتحديثات تكنولوجيا SMT، وينعكس ذلك بشكل رئيسي في السيناريوهات التالية: 1. اكتشاف عيوب الذكاء الاصطناعي: يمكن لأنظمة AOI القائمة على التعلم العميق أن تميز التشوهات الدقيقة مثل فقاعة اللحام وكرة اللحام من خلال التدريب باستخدام عدد كبير من عينات العيوب، مع معدل خطأ في التقدير أقل من 0.1%. على سبيل المثال، بعد إدخال الهيئة العربية للتصنيع ثلاثية الأبعاد، زادت سلسلة NX من Nectec من كفاءة الكشف بنسبة 30% وخفضت تكاليف العمالة بنسبة 40%؛ 2. مراقبة خط الإنتاج في الوقت الحقيقي: من خلال توصيل المعدات مثل آلات الالتقاط والوضع وأفران إعادة التدفق عبر إنترنت الأشياء الصناعية (IIoT)، يتم جمع البيانات في الوقت الحقيقي عن درجة الحرارة والضغط والاهتزاز. وبالاقتران مع تحليل البيانات الضخمة للتنبؤ بأعطال المعدات، يتم تقليل أوقات الاستجابة للصيانة بمقدار 50%؛ 3. تحسين العملية التكيفية: تُنشئ خوارزميات الذكاء الاصطناعي تلقائيًا مسارات وضع مثالية ومعلمات لحام مثالية استنادًا إلى مادة ثنائي الفينيل متعدد الكلور ونوع المكوّنات، مما يقلل من السفر العاطل ويحسّن كفاءة الوضع بمقدار 15%.